Завод MAN: детали производства

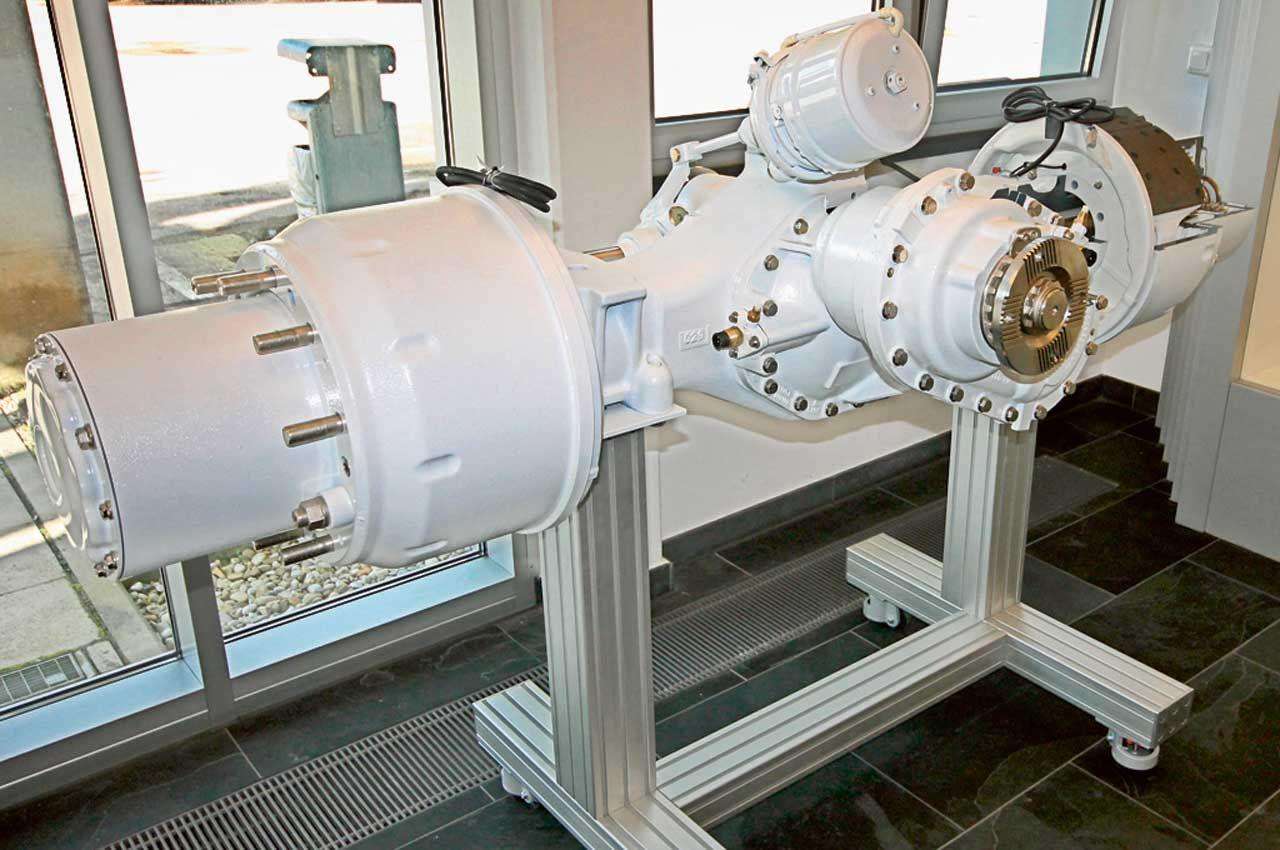

Экскурсия по заводу была приурочена и к запуску нового гипоидного моста грузоподъемностью 11,5 тонны, который способен обеспечить транспортным средствам выполнение перевозок со значительным запасом по полезной нагрузке. Почти на 280 кг новый агрегат легче, чем двухступенчатый планетарный, и примерно на 180 кг легче, чем предыдущая модификация гипоидного. Эти и другие типы ведущих осей MAN производит на своем мюнхенском предприятии. Мосты, не передающие крутящего момента, выпускает завод в Зальцгиттере (Salzgitter). Открылось мюнхенское производство в 1995 году, и сегодня здесь занято не менее 650 сотрудников, которые производят от 90 до 110 тысяч единиц гипоидных мостов в год. Дополнительно завод выпускает 55 тысяч мостов для тяжелой строительной техники и 6 тысяч раздаточных коробок. Ведущие мосты типа одноступенчатых гипоидных в сочетании с правильно подобранными передаточными числами коробок передач обеспечивают дальнемагистральной технике – как грузовикам, так и автобусам – экономию топлива и невысокую шумность трансмиссии. На тяжелой строительной и технике, предназначенной для бездорожья, применяют оси с планетарными редукторами (то есть с дополнительной планетарной передачей), которые обеспечивают передачу большего крутящего момента. В сочетании с барабанными тормозными механизмами (лучше дисковых, защищенных от грязи) эти мосты весьма долговечны в условиях бездорожья. Помимо мостов и корпусов редукторов на заводе также производят колесные ступицы, планетарные передачи и поворотные кулаки. Все эти агрегаты поставляются на сборку MAN, а также на такие производства, как RMMV (Rheinmetall MAN Military Vehicles), Mercedes-Benz, VanHool, Temsa и New Flyer.

Производство MAN начинается с подготовки сырья. Детали для мостов и корпусов раздаточных коробок передач, а также самые разнообразные детали зубчатых зацеплений производят специализированным литьем – для получения максимального качества. Отдельные компоненты после литья проходят более 200 механических обработок по десяти различным линиям. В этом процессе задействовано самое разнообразное и сложное сверлильное, а также фрезерное оборудование. Нет сомнения, что высокий уровень профессионализма сотрудников, их знание техпроцессов, а также процедур, связанных с применением специального инструмента, позволяют осуществлять мехобработку в пределах строгих допусков. В процессе производства постоянно анализируется качество и эксплуатационные свойства технологической оснастки, оборудования и инструментов, передовые методы измерений для получения действенных мер по оптимизации. Это позволяет гарантировать одинаковый уровень качества компонентов. Ведь обработка литых деталей и производство компонентов зубчатых передач играют важнейшую роль в области производства осей. Изготовление шестерни включает в себя множество операций – от отливки до фрезерования паковок шестерен и их последующей термической обработки с целью закалки и обеспечения нужной твердости. За каждым процессом неустанно следит служба качества – только после ее одобрения детали переходят на следующий этап.

С февраля плата в системе «Платон» за проезд по федеральным дорогам для большегрузных автомобилей (более 12 т) увеличилась на 9,5%. Как это скажется на автоперевозках.

С февраля плата в системе «Платон» за проезд по федеральным дорогам для большегрузных автомобилей (более 12 т) увеличилась на 9,5%. Как это скажется на автоперевозках

Недавно в Россию пришла марка Forland – «дочка» Foton. Знакомимся с 8-тонником