Испытания автокомпонентов Knorr-Bremse. Финиш

Мнения

Дмитрий Чистов

руководитель группы по адаптации продукции ООО «Кнорр-Бремзе»

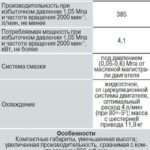

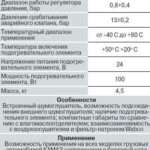

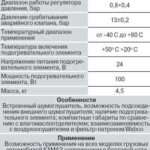

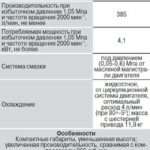

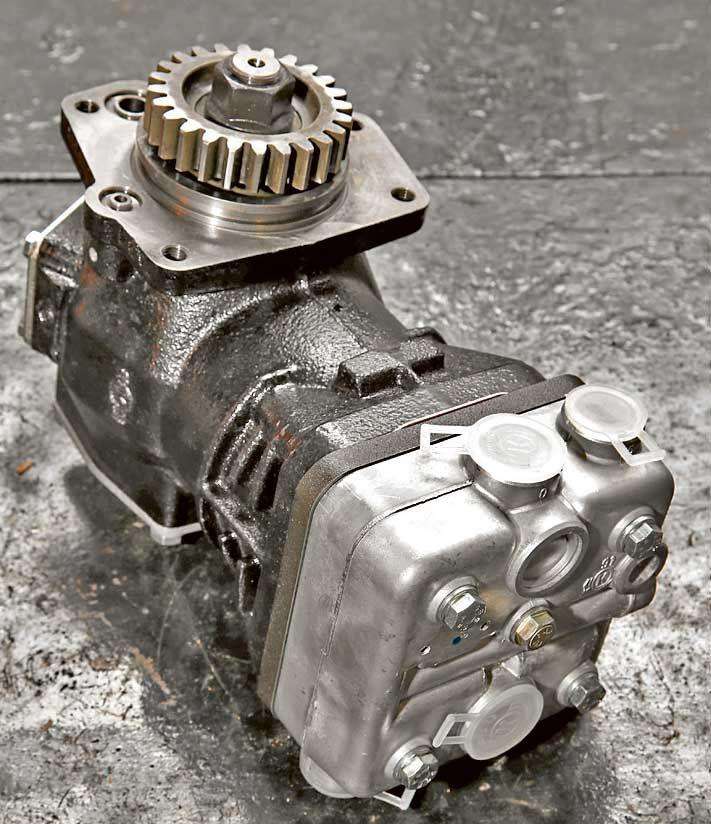

Проходящие ресурсные испытания компрессоры довольно активно идут в розничную сеть, где реализуются в качестве запасных частей. Часть продукции уходит по линии снабжения партнерских станций технического обслуживания. Разумеется, компрессоры поставляются и на сборочный конвейер «КАМАЗа» для монтажа на грузовики КАМАЗ-6520 и их модификации. Наша компания осознает, что коммерческий успех ее продукции зависит, прежде всего, от качества и конечной стоимости, поэтому не так давно на предприятии были реализованы мероприятия, позволившие внедрить изменения в технологический цикл производства. Это привело не только к оптимизации процесса производства компрессоров, но и сделало производство более компактным. Например, уменьшилось время на сборку и тестирование компрессоров, путь агрегата между участками также сократился. В результате мы добились улучшения ритмичности производственного процесса. Также реорганизации подверглось и управление складом. Его запасы ныне строго регулируются согласно поступлению заказов от клиентов. Это позволило снизить производственные издержки. Модернизация выпускаемых нижегородским заводом пневмокомпрессоров идет также по продукции, предназначенной для других российских моторостроительных заводов. В частности, заметные изменения есть по компрессорам для дизелей ЯМЗ. Причем сразу всех трех типов: LK3881, LP4870 и LP4851. Попутно прорабатываются варианты снижения конечной стоимости продукции, что позволит нам как эффективно работать на свободном рынке запасных частей, так и бороться за объемы поставок на сборочные конвейеры. Также полным ходом идет работа по программе импортозамещения. Так, за последние полгода наши российские поставщики освоили две новые детали компрессора. Например, заменили польский коленчатый вал на компрессорах для двигателей ЯМЗ деталью российского производства. К концу текущего года будет заменена крышка фланца, которая приходит на завод из Италии. Чтобы получать достоверную информацию о ресурсе наших компонентов, мы периодически проводим независимые тесты агрегатов на базе наших партнеров – перевозчиков и сервисных станций. И именно отзывы тех, кто занимается ремонтом грузовиков и их эксплуатацией, являются для нас самыми важными. На них мы опираемся при внесении в конструкцию тех или иных изменений. Особенно важна обратная связь по новым изделиям. К таковым относится, например, компрессоры для двигателей Cummins, которые устанавливаются на грузовики КАМАЗ. Открытые ресурсные испытания продукции нашего предприятия, проводимые на грузовиках, работающих в реальных и, отмечу, весьма непростых условиях эксплуатации, имели для нас большое значение и интерес. Несмотря на то, что за прошедшее с момента старта спецпроекта время грузовики набрали относительно небольшой пробег, испытуемые агрегаты имели хорошую наработку. Это объясняется короткими расстояниями, на которых совершали перевозки транспортные средства, а также тем, что все маршруты проходили в черте города и его окрестностях. Следовательно, из-за плотного трафика движения и длительного простоя в пробках наработка испытуемых агрегатов оценивалась не в пройденных километрах, а в моточасах для компрессора и осушителя и количестве срабатываний для пневмогидравлического усилителя. За время течения спецпроекта в производстве предоставленных для испытаний узлов произошли некоторые изменения. Сходящие с конвейера продукты, в частности, имеют более высокую степень локализации. Так, если говорить о компрессоре пневматической системы, то мы освоили производство такой ответственной детали, как плата клапанов. Ранее данный элемент конструкции компрессоров приходил на сборку из Германии. Деталь весьма ответственная, так как она несет на себе нагрузку клапанной группы и от нее зависит производительность агрегата, его надежность. Вообще локализация для нашего предприятия является приоритетным направлением развития. Если принять к рассмотрению все тот же компрессор, то процент локализации по агрегату в денежном выражении составил 62 %, а если рассматривать локализацию по используемым деталям, то этот показатель достиг 85 %. К 2020 году по компрессору мы планируем выйти на уровень локализации 95 %. Если рассматривать пневмогидравлический усилитель (ПГУ), то локализация по деталям по данному агрегату на сегодняшний день составила примерно 45 %. До 2020 года мы планируем увеличить этот показатель до 60 %. За время проведения ресурсных испытаний завод освоил выпуск некоторых компонентов узла – в основном это уплотнения и пружины. Производство компонентов развивается запланированными темпами. Так, ранее нами был сделан существенный шаг – освоена обработка корпусных деталей, отлитых из алюминиевого сплава. Что касается блока подготовки воздуха, то по его производству также произошли серьезные перемены. В частности была запущена сборка глубоко модернизированного узла, который сегодня локализован практически на 80 %. Отмечу, что у блока подготовки воздуха есть детали, которые достаточно сложно локализовать в силу их технической сложности. Однако это не стало поводом для снижения интенсивности работ в данном направлении. К уже обозначенному выше 2020 году завод должен выйти на локализацию до 95 %. Положительные отзывы перевозчиков о продукции нашего завода – лучший стимул развиваться и вкладывать деньги в производство, что и подтверждается конкретными делами. В частности, в производственный процесс уже встроены недавно приобретенные в Европе два высокоточных обрабатывающих центра, которые имеют высокую производительность и позволяют производить механическую обработку сложных деталей. Данный тип оборудования не просто расширяет возможности нашего предприятия, а делает его гибким. В полную силу оборудование заработает в январе-феврале 2018 года. Утверждение, что качество продукции Knorr-Bremse не зависит от станы, где произведен продукт, это не пустые слова, и завершившийся спецпроект – тому подтверждение.

Андрей Долженков

заместитель технического директора ОАО «Первый автокомбинат» им. Г.Л. Краузе

За время проведения ресурсных испытаний никаких нареканий к компрессору, осушителю и пневмогидравлическому усилителю сцепления, которые были установлены на принадлежащих ОАО «Первый автокомбинат» им. Г.Л. Краузе грузовиках, зафиксировано не было. Машины выходили на линию согласно утвержденному графику перевозок. Транспортировка грузов выполнялась в различных погодных и дорожных условиях. На основании полученных данных о работе испытуемых компонентов можно сделать вывод о том, что продукция российского завода имеет высокое качество, обладает высокой надежностью и ресурсом. Мы рассматриваем возможность приобретения продукции ООО «Кнорр-Бремзе» для обеспечения запасными частями ремонтной зоны нашего парка.

Материал о старте испытаний можно прочитать здесь.

Высокая локализация Wagnermaier без компромиссов в надежности – все ради оптимальной себестоимости перевозок.

Как субсидии скажутся на марочном составе автопарков? Легче ли станет жить автоперевозчикам?

Где и сколько стоит топливо: 16 февраля