Автобус средней вместимости ЛиАЗ-4292

Именно требования конкурсов на поставку автобусов заставляют компании модернизировать производство, пересматривать конструкцию и агрегатную базу выпускаемой техники, использовать по максимуму весь свой потенциал. Благодаря этому только за последние пару лет на ЛиАЗе произошли существенные преобразования. Была проведена реструктуризация производства, модернизация главного конвейера. Чтобы обеспечить объем и качество поставок, заменили старое и внедрено новое оборудование и технологии. Продолжается оптимизация производственных процессов, направленная на повышение качества выпускаемой продукции, увеличение производительности труда и улучшение условий труда. С 2011 года все модели стали оснащать двигателями высокого экологического стандарта, включая моторы MAN, Cummins и ЯМЗ. Доля низкопольных автобусов выросла с 2007 года в 23 раза и приблизилась к 60%.

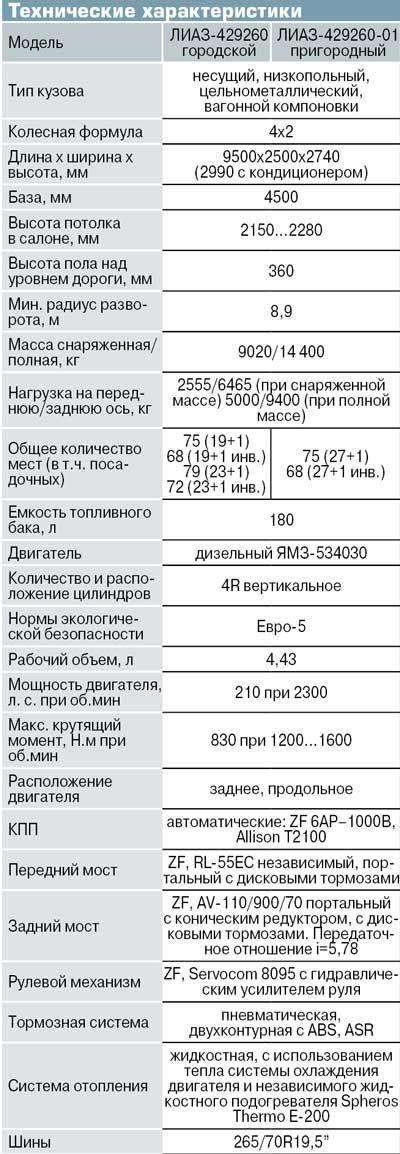

Концепция создания автобусов средней и малой вместимости плавно претворялась в жизнь последние пару лет и, наконец, была реализована. Прототипы ЛиАЗ-4292 стали появляться на различных российских выставках с 2015 года. А окончательные версии (с рестайлингом передней и задней маски в единой стилистике марки, после ребрендинга «Группы ГАЗ») клиенты получили в начале 2016 года. В отличие от ближайшего конкурента МАЗ-206, Ликинская модель получилась полностью низкопольной и длиннее аналога почти на метр, что позволяет перевозить на 10 пассажиров больше . Чтобы соответствовать современным требованиям заказчиков, ЛиАЗ внес большое количество изменений в конструкцию своих автобусов. Касаются они увеличения ресурса, безопасности, комфорта пассажиров и водителя, а также снижения эксплуатационных затрат. Из тех изменений, что сразу бросаются в глаза, – панорамное, без разделяющей вертикальной стойки, ветровое стекло, передняя линзовая оптика Hella, форточки европейского типа, «веерные» стеклоочистители, а также интегрированную в стекло с электроподогревом форточку водителя.

ЛиАЗ-4292 от внешней среды защищает катафорезное грунтование, при котором кузов полностью погружается в ванны, где разнополярные грунт и кузов притягиваются друг к другу на атомном уровне. Чтобы грунт проник во все скрытые полости, в кузовах предусмотрено до 9 тысяч технологических отверстий. При правильной эксплуатации – а именно своевременном ремонте механических повреждений лакокрасочного покрытия – завод гарантирует 12 лет жизни металла без сквозной коррозии. Это касается как пространственного каркаса, так и облицовки (подоконного пояса, арок колес и т. д.). После нанесения грунта кузов просушивается и проходит процесс герметизации поликомпозитным герметиком передней и задней масок, юбки и других внешних панелей. Натяжка подоконного пояса, как и 30 лет назад, происходит путем его нагрева, приварки к каркасу и разглаживания металла при его остывании.

Из заметных только знатоку ЛиАЗов новшеств – пластиковая крыша весом до 40 кг. Ее металлический аналог был в три раза тяжелее и после 5-6 лет эксплуатации в 90% случаев выдавал себя потеками ржавчины. При сборке кузовов ЛиАЗ все больше применяет клеевые технологии, обеспечивающие гидроизоляцию и нужную подвижность соединению. Арки колес теперь из оцинкованной стали с увеличенным слоем цинка. Защита от коррозии включает в себя несколько этапов – как снаружи, так и в салонной части автобуса. Чтобы повысить живучесть кузова в городских условиях, применили воскование днища и антигравийную обработку юбки.

Высокая локализация Wagnermaier без компромиссов в надежности – все ради оптимальной себестоимости перевозок.

Соболь с пробегом. Какой брать и за сколько

Как иностранные автоперевозчики влияют на конкурентоспособность отечественных перевозчиков? Надо ли с ними бороться?