Завод «Кнорр-Бремзе КАМА»

В 2016-2017 годах в Набережных Челнах идет череда десятилетних юбилеев совместных предприятий, созданных «КАМАЗом» и ведущими мировыми компаниями – производителями агрегатов и компонентов для грузовиков. Именно в 2006-2007 годах были созданы СП «ЦФ КАМА», «Камминс КАМА», «Федерал Могул КАМА» и «Кнорр-Бремзе КАМА». Кроме того, в Челнах действуют еще два СП: первое – по сборке японских среднетоннажников Mitsubishi Canter Fuso, второе – производство грузовиков Mercedes-Benz моделей Actros, Axor и Atego. В прошлом году их объединили в «Даймлер КАМАЗ РУС». Иностранным компаниям был интересен растущий российский рынок. Катализатором к созданию СП стало не только явное возрождение Камского автозавода после тяжелейших 90-х годов, рост продаж в России грузовиков-иномарок, но и неоднократные победы команды «КАМАЗ-Мастер» на супермарафонах серии «Дакар». О грузовиках российской марки заговорили в Европе и мире. Их начали узнавать не только знатоки автоспорта.

Создание СП c «КАМАЗом» дает иностранцам гарантированный выход на перспективный российский рынок, а автозаводу – выигрыш во времени: ему нет нужды тратить силы и деньги на разработку современных компонентов для грузовиков. Тем самым ликвидируется сложившееся в 90-х годах отставание в производстве грузовиков от крупнейших производителей Европы и Америки. Закупать все необходимые современные компоненты в Европе или делать все там – дорого. Кроме того, еще со времен царя Петра Великого заведено, чтобы иностранцы везли технологии в Россию.

Совместные предприятия в Челнах работают по трем направлениям. Первое – двигатели. Американско-российское СП «Камминз КАМА» занимается производством рядных 4- и 6-цилиндровых дизелей семейства Cummins ISBe мощностью в диапазоне от 140 до 300 л.с., а также теперь и моторов Cummins ISL. На выпуск для двигателей поршней, разработанных специалистами другой американской компании Federal Mogul, нацелена деятельность СП «Федерал Могул Набережные Челны». Второе направление – выпуск коробок передач компании ZF Friedrichshafen AG. Для этого создано совместное российско-германское предприятие «ЦФ КАМА». Третье направление – производство компонентов тормозной системы совместно с еще одной германской компанией Knorr-Bremze. На «КАМАЗе» в качестве стратегического партнера для модернизации тормозной системы выбрали именно эту компанию.

Барабанные тормоза – классическая конструкция

Стоит вспомнить, что конструкция ходовой и всего шасси для семейства КАМАЗ‑5320 была разработана инженерами Завода имени Лихачева и отраслевого института НАМИ. Многие технические решения и по тем временам были современными, а с учетом некоторой модернизации остаются актуальными и сегодня. К примеру, для барабанных тормозов с пневмоприводом по сей день нет лучшего разжимного механизма, чем S-образный кулак с роликами. Клиновой разжим – сложнее и капризнее. А без энергоаккумуляторов, впервые появившихся в СССР именно на КАМАЗах, современных тормозов с пневматикой просто не бывает. Но нет предела совершенству. Изменились технологии – появились возможности делать нужные компоненты дешевле и качественнее. А в машиностроении порой от конструкции и качества изготовления одной детали зависит работа всего агрегата или даже всей системы.

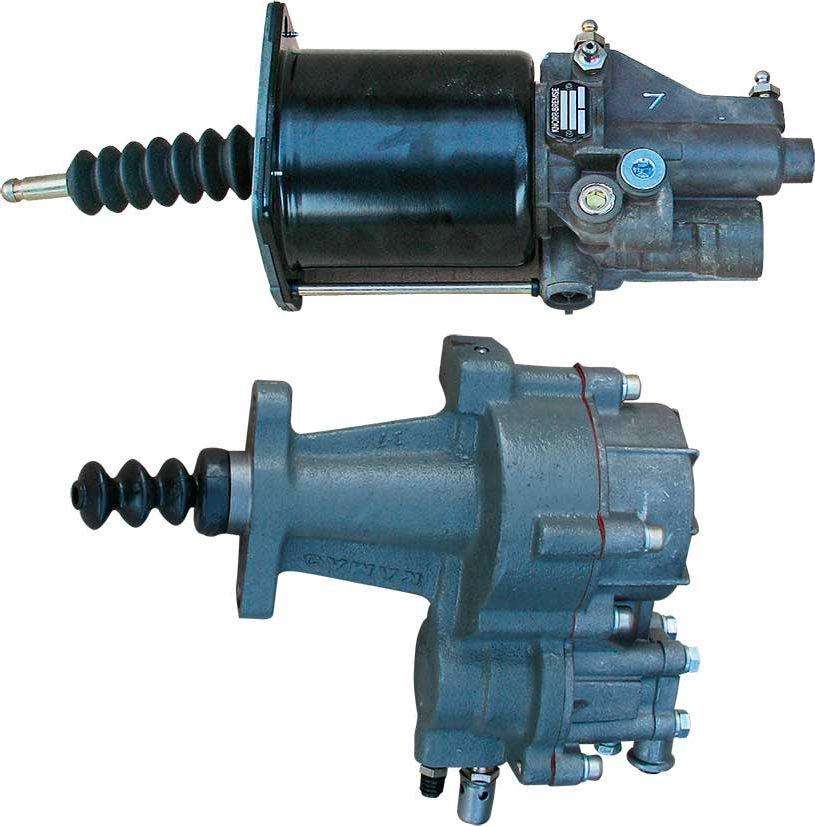

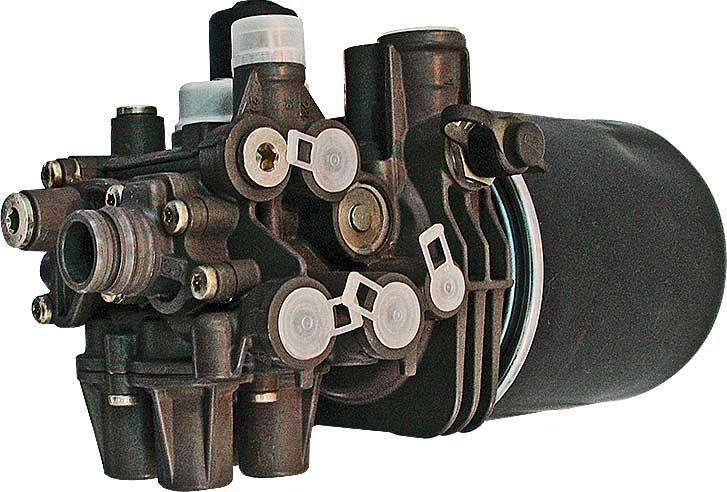

Пока на российских грузовиках и автобусах с пневмоприводом тормозов не было ABS, не стояла столь остро проблема точной регулировки зазора между колодками и барабанами. Тормозные рычаги разжимных кулаков регулировали вручную и по мере необходимости – отсюда неравномерность тормозных сил и по осям, и по отдельным колесам. Тем самым увеличивалась вероятность возникновения заноса автомобиля при торможении на скользкой дороге. А при применении ABS увеличенные зазоры не позволяли антиблокировочной системе эффективно работать. Кроме того, такой же результат давали тормозные механизмы с недостаточно точной центровкой тормозных колодок относительно барабанов. Поэтому первое, с чего начиналась деятельность СП «Кнорр-Бремзе КАМА», – с «излечения болезни» КАМАЗов по нестабильному качеству суппортов тормозных механизмов. Для этого их пришлось серьезно модифицировать. Раньше заготовки суппортов отливали из стали, но в «Кнорр-Бремзе КАМА» настояли на переходе на высокопрочный чугун. Проблема была в засоренности отливок шлаком или посторонними включениями, возникали раковины, которые мешали правильному сверлению отверстий и нарезанию резьбы. Казалось бы, смещение отверстий – мелочь, но при сборке в суппорт могли не встать опорные пальцы колодок. Или встать так, что у колодок и барабана не будет требуемого зазора, что приведет к перегреву тормозов и неравномерности срабатывания. Или мог подклинить разжимной кулак с теми же последствиями. Благодаря смене материала отливки эта проблема решена, причем отливки, как и прежде, «камазовские». Сейчас на «Кнорр-Бремзе КАМА» изготавливают суппорты для передних и задних осей для различных моделей грузовиков семейств КАМАЗ‑5320, 43114, 6560 и 6520. Разжимные кулаки поступают из Старого Оскола, тормозные камеры с энергоаккумуляторами – с Рославльского автоагрегатного завода АМО ЗИЛ.

Вся обработка тормозных суппортов идет на современных обрабатывающих центрах с ЧПУ немецкой фирмы DМG – такие же центры применяют и на Knorr-Bremse в Германии. Раньше суппорты изготавливали на агрегатных станках меньшей производительности и точности. С заменой оборудования высвободилось много места в цехе, обслуживающего персонала тоже стало меньше.

Еще одна деталь, нужная для работы ABS в тормозной системе, – тормозные рычаги с автоматической регулировкой зазора между колодками и барабанами. Лет пятнадцать назад трещотки-автоматы в России были в диковинку и встречались только на грузовиках-иномарках, а где-то в 2008-2009 годах ими стали оснащать и магистральные КАМАЗы. Первоначально ставили рычаги с автоматами шведской компании Haldex или индийские. Понятно, что шведские рычаги надежные, но не из дешевых, но у индийских тоже неплохое качество, однако было сложно обеспечить ритмичность доставки морем. В перспективе планировалось освоить их производство на «Кнорр-Бремзе КАМА». Сейчас ситуация с трещотками следующая. Все рычаги с ручной регулировкой делают на «Кнорр-Бремзе КАМА» – а это семь различных моделей для большинства грузовиков строительного назначения и для всех вездеходов. Все машины в северном исполнении комплектуются обычными трещотками – на жутких морозах они надежнее. Рычаги с автоматической регулировкой поступают из Индии – их ставят на магистральные грузовики КАМАЗ. Будут в дальнейшем на «Кнорр-Бремзе КАМА» выпускать рычаги-автоматы или нет – пока неизвестно, но СП эта задача явно по плечу.

Однако на современных грузовиках КАМАЗ уже применяются не только барабанные тормоза, но и дисковые. Начиналась столь радикальная модернизация со среднетоннажных КАМАЗ‑4308 полной массой до 12 тонн, с колесами на 19,5 дюйма. На них используются тормозные механизмы не только Knorr-Bremse, которая начала выпуск подобных механизмов еще в 1992 году, но и другой авторитетной международной компании – Wabco, причем сами диски (вентилируемые!) уже давно отечественные. Их делают на ГАЗе, нижегородские специалисты отработали технологии на самом массовом грузовике России «ГАЗели». Понятно, что дисковые тормозные механизмы – и Wabco, и Knorr-Bremse – схожи размерами. Сейчас отечественные дисковые тормозные механизмы очень нужны для флагманского седельного тягача КАМАЗ‑5490. Челнинское предприятие «Кнорр-Бремзе КАМА», конечно же, может наладить их выпуск, но пока в планах нет ясности, говорят о ближайших двух-трех годах. Возможно, Камский автозавод и сам освоит производство дисковых тормозных механизмов для тяжелых магистральных грузовиков. Время покажет.

Высокая локализация Wagnermaier без компромиссов в надежности – все ради оптимальной себестоимости перевозок.

Затраты на шины весомы для любого автотранспортного предприятия или эксплуатирующей организации. От грамотного выбора зависит безопасность перевозок, выполнение обязательств перед клиентами, эксплуатационные расходы автопарка, эффективность бизнеса. Какие тенденции шинного рынка ожидаются в 2026 году, рассказывает Дмитрий Осин, директор по продажам шин компании «КА Экспорт»

Двухосная модификация междугороднего туристического автобус МАЗ‑350