Дизели Cummins ISBe: качество, ресурс и ремонт

В течение эксплуатации автомобиля необходимость в серьезном ремонте двигателя возникает практически всегда. В России грузовик или автобус только у первого владельца может находиться в эксплуатации около 7-10 лет (хотя бы по срокам амортизации), в соответствии с бухучетом, как основное средство. А затем, уже после продажи, у второго и третьего хозяина отработает еще столько же или больше.

В таких условиях даже средних ремонтов двигателя с восстановлением сопряжений по цилиндропоршневой группе и коленвалу может быть один-два, а то и три. Это как повезет. Капитальных ремонтов, с заменой главной корпусной детали – блока цилиндров, за всю жизнь автомобиля может и вовсе не быть, а могут идти чередой, финансово выматывая перевозчика, заставляя его разувериться в качестве приобретенного когда-то грузовика или автобуса. Порой даже в крупном автопредприятии, с давно налаженной технической службой, не удается добиться хорошего ресурса отремонтированного мотора. Виной тому или человеческий фактор при дефектовке и самом ремонте, или некачественные запчасти, или невыполнение элементарных технологических требований при восстановлении деталей, или ограниченность бюджета, выделенного на ремонт. А возможно, и различное сочетание этих причин. Схожая ситуация реально возникает и у специализированных ремонтных предприятий.

Во все времена лучший и наиболее качественный ремонт двигателя обеспечивал сам производитель мотора. Здесь исключаются все негативные факторы. Двигатели ЯМЗ восстанавливали на Тутаевском экспериментально-ремонтном заводе, который входил в объединение «Автодизель». А кроме ярославских моторов параллельно наладили и ремонт дизелей RABA-MAN автобусов Ikarus. Сейчас там изготавливают моторы ЯМЗ‑650, лицензионные Renault Trucks. А ремонт двигателей КАМАЗ сразу же организовали по-особому, с наиболее перспективным подходом. Использовался централизованный сбор агрегатов в обменный фонд и затем ремонт на специализированном предприятии. Для ремонта неисправных моторов, которые перевозчики сдавали в сервисные центры КАМАЗ по всему СССР, в Челнах построили завод «Ремдизель». После пожара на моторном производстве Камского автозавода именно там велась сборка дизелей для КАМАЗа – таким высоким оказался потенциал ремонтного предприятия. Завод «Ремдизель» жив и сейчас.

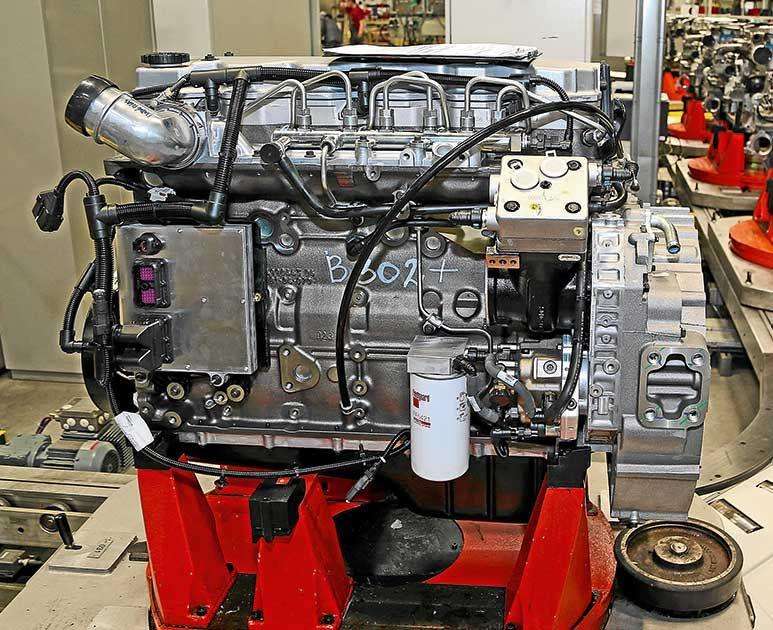

Российский Cummins ISBe

С необходимостью восстановления ресурса своих произведенных ранее двигателей столкнулось и одно из самых молодых моторостроительных производств России – совместное предприятие «КАММИНЗ КАМА». Оно существует с июня 2006 года, запуск сборочного конвейера в Набережных Челнах с полноценным производством двигателей состоялся в августе 2010 года. За это время выпущено более 50 тысяч моторов. Диапазон мощности российских четырех и шестицилиндровых Cummins ISBe составляет от 140 до 300 л. с. и от 550 до 1100 Н.м. крутящего момента. До 80 % выпускаемых дизелей это рядные «шестерки», их ставят на различные грузовики КАМАЗ и автобусы НЕФАЗ. Кроме того, в стране эксплуатируются камские автомобили, на которые раньше ставили двигатели Cummins ISBe, изготовленные в Англии или Китае. А еще надо не забывать об импортных грузовиках, привезенных в Россию, на которых стоят эти же моторы, но под другими марками: на DAF LF стоят дизели Paccar, у Iveco Euro Cargo на клапанной крышке написано «Tector», но на чешской AVIA – все же Cummins ISBe. Список автопроизводителей, применяющих эти моторы, можно продолжить, а еще в промышленном исполнении их ставят на различную сельскохозяйственную и строительную технику.

Одна из особенностей конструкции этих двигателей – негильзованный блок цилиндров. В нем нет ни «сухих», ни «мокрых» гильз – зато мотор не боится кавитации, и вода никогда не потечет в поддон. Еще одно конструктивное решение: в четырехклапанной чугунной головке блока нет сменных направляющих втулок клапанов. Посадочное отверстие для «ноги» каждого клапана засверлено прямо в соответствующей отливке головки. Казалось бы, не очень практично с точки зрения ремонта, но по другим маркам двигателей известны случаи, когда втулки клапанов вываливались из головки. А без втулки получается надежнее. Кроме того, то давний тренд у инженеров-конструкторов Cummins – уменьшить количество деталей в двигателе: с головкой блока объединены корпус термостата, водяной байпасный канал и впускной коллектор. А если вспомнить двигатели Cummins серии «В» – «литровые» моторы предыдущего поколения, то у них и седла клапанов были выполнены в отливке, то есть не заменялись при износе. У Cummins ISBe седла сменные.

Однако производство Cummins ISBe, кроме России, налажено еще в Великобритании, США, Бразилии, Индии и в Китае. За более чем 15 лет выпуска этих рядных «четверок» и «шестерок» изготовили свыше 4 миллионов. И всех перевозчиков двигатели вполне устраивали.

Cummins ISBe никак нельзя назвать неремонтопригодными и тем более «одноразовыми». Даже на богатых рынках Америки и Европы, с отлаженной там сервисной системой, все же пришлось обеспечить реализацию вполне вероятной потребности в ремонте. В случае ремонта предусмотрено увеличение диаметра поршня на 0,5 мм, под расточенный и отхонингованный блок цилиндров. Но это единственный размер, на который идут оригинальные ремонтные поршни компании Cummins. Если понадобится еще увеличивать диаметр цилиндра для устранения сверхнормативной выработки или надиров и повреждений, то придется растачивать блок еще больше под установку ремонтной сухой гильзы. Такая гильза тоже поставляется Cummins. Но после установки гильзы ее надо растачивать и хонинговать в номинальный размер. Хотя понятно, что твердость поверхности цилиндра вполне обеспечит и увеличение 1,0 под второй ремонт, и прочность блока от этого не пострадает. Более понятная ситуация – с коленвалом: у него есть вполне достаточные четыре ремонта, через 0,25 мм.

А в России к проблемам, связанным с естественным износом двигателя, добавляется несвоевременная и некачественная замена фильтров или вообще использование контрафакта, применение низкокачественного моторного масла и солярки, перегревы и холодный запуск, недостаточный опыт водителей и ремонтников. Причин много, а результат один: мотор, который должен без проблем отработать 700-800 тыс. км, приходится ремонтировать при пробеге 200-250 тысяч. То есть как только заканчивается гарантия или срок лизинга, автомобиль в целях экономии перестают обслуживать у дилера и начинается безоглядная «езда». И все усугубляется наемными водителями низкой квалификации. Поэтому у нас потребность в ремонте двигателей Cummins ISBe возникает чаще, чем в Европе.

Прошлифовать и расточить. Сколько стоит ремонт?

Конечно, проще всего и вроде бы дешевле ремонтировать эти моторы перешлифовкой коленвала, расточкой и хонингованием цилиндров, установкой ремонтных втулок под уменьшенные шейки распредвала. И давление масла, и компрессия у мотора будут в норме. Но не факт, что получится недорого и качественно. Во-первых, в прайс-листах многих фирм, специализирующихся на мехобработке коленвалов и блоков, в качестве стартовой указаны цены чуть ли не на двигатель «Оки». Вроде все правильно: полная шлифовка вала – 2 тыс. руб, расточка блока – еще 3 тысячи. Но цилиндров-то всего два, а шеек – пять. В России нет мотора меньше «Оки»… Для иномарок и тем более для «больших» дизелей у этих компаний совсем другие цены. Расточка и хонингование одного цилиндра будут стоить около 1,5-2,5 тыс. руб., а если блок надо гильзовать, то затраты на один цилиндр увеличиваются до 4,5-5 тысяч. Итого на шестицилиндровый мотор придется затратить от 9 до 15 тысяч рублей, в худшем случае – от 27 до 30 тысяч.

Будущее коленвала напрямую зависит от того, как долго работал мотор при явном стуке. Если у двигателя только появился подозрительный стук, а у водителя хватило сообразительности заглушить его, тогда все не так плохо. Часто бывает, что водитель ничего не слышит или не хочет слышать, и вал приходится перешлифовывать через размер, а то и два. Если коленвал сильно погнут, то его придется выправлять на прессе. Такая «рихтовка» стоит около 2-4 тыс. рублей, но гарантию на эти работы не дают. Шлифовку коленвала шестицилиндрового мотора оценивают в 12-15 тысяч рублей, но это еще не все. Если на шейках необходимо восстановить галтели – плавные переходы с поверхности шеек на тело кривошипа, уменьшающие вероятность усталостной поломки вала, – то придется доплатить еще 50 % от стоимости шлифовки. Кроме того, после шлифовки поверхность шеек не очень гладкая, поэтому нужна полировка. Пренебрегать такой доводкой – сократить ресурс вкладышей. За полировку одной шейки просят от 200 до 250 рублей. На рядной «шестерке» с полноопорным валом таких шеек набирается 13, следовательно, надо доплатить от 2600 до 3250 рублей. Если шейка надрана очень сильно и по размеру просажена даже с учетом выправления коленвала, то поврежденную поверхность могут восстановить газоплазменным напылением металла. Это около 15-20 тысяч рублей за единицу. Итого ремонт коленвала может обойтись от 14,5 при простой шлифовке/полировке и до 45-50 тысяч рублей при серьезном ремонте. Кроме того, перед сборкой мотора вал и блок надо тщательно промыть и продуть… Еще немаловажная особенность двигателей Cummins ISBe: на заводе перед хонингованием образующих поверхностей цилиндров на блок сверху монтируется специальная плита, которая прикручивается болтами. Момент затяжки – как при окончательной сборке. Это для того, чтобы имитировать те напряжения в блоке, которые возникают при установке головки. То есть опять-таки идеальная геометрия цилиндра достигается именно в напряженном состоянии. Сомнительно, что такая плита есть на предприятии, где возьмутся расточить и отхонинговать блок Cummins ISBe.

Но одно дело, когда потеряна компрессия, низкое давление масла – моргает или горит «лампочка», и совсем другое, когда мотор застучал. При провернувшемся шатунном вкладыше придется менять шатун или восстанавливать нижнюю головку в размер. Новый шатун может не совпадать по массе с остальными пятью – надо подгонять. Каждая из этих работ стоит денег. А если провернуло коренные вкладыши в блоке – это вообще кошмар для владельца автомобиля. И не на каждом ремонтном предприятии есть возможность устранить эти повреждения. Тем более что на заводе «КАММИНЗ КАМА» блок и бугели после расточки постелей потом еще и хонингуют.

То есть чтобы определиться с возможными затратами на восстановление мотора, нужно его серьезно продефектовать. И в лучшем случае, без учета других запчастей, ремонт блока и коленвала встанет в 25-30 тыс. руб, в худшем – в 70-80 тысяч рублей. Добавим стоимость поршней, колец, пальцев, прокладок, возможное восстановление масляного насоса или приобретение нового. Еще легко наберется 20-30 тысяч рублей. То есть суммарно ремонт мотора встанет в 50-110 тысяч рублей. Но ведь двигатель еще надо и собрать… Хорошо, если у автопредприятия есть не просто моторный участок, а хорошая техническая служба в целом и опытные мотористы, которым ежемесячно выдают зарплату. В другом случае придется отдавать дизель на сборку куда-нибудь на сторону, а это тоже расходы.

Ремонт по заводским технологиям

Совершенно новое направление в деятельности моторного завода «КАММИНЗ КАМА» – вывод на российский рынок проекта «Сервисный ремонтный двигатель». У него благая цель: оптимизация затрат перевозчика при ремонте двигателя Cummins ISBe. В основном это касается «шестерок», причем не только автомобильных версий уровня Евро‑3, Евро‑4 и Евро‑5, но и моторов в индустриальном, или по-другому – в промышленном исполнении Cummins QSB уровня TIER‑3. Конструктивно эти моторы очень близки друг к другу. Есть моторы в двух комплектациях. Первая, так называемый Short block (в переводе с английского «короткий блок») – это «подсобранный» блок с коленвалом, шатунами, поршнями, кольцами и поршневыми пальцами. Что важно: все эти детали взяты с конвейера, они полностью кондиционные и прошли 100 % контроль качества Cummins. Причем эти же запчасти, локализованные в России, можно купить отдельно.

Комплектация Short block – это двигатель без поддона, головки блока и передней крышки, хотя все важнейшие отверстия закрыты технологическими заглушками. К сожалению, нет распредвала и масляного насоса, однако тому есть свое объяснение. Дело в том, что в соответствии с анализом неисправностей двигателей Cummins ISBe и Cummins QSB, проведенным специалистами «КАММИНЗ КАМА», выяснилось, что основные проблемы были с износом поршневой группы из-за попадания пыли в двигатель, а также с коленвалом – из-за применения низкокачественного масла и фильтров, холодного пуска и т.п. Использование Short block при ремонте позволяет быстро и качественно решить все эти проблемы. А распредвал и масляный насос – практически «вечные», и их, как и все остальное навесное оборудование, просто переставляют с ремонтируемого двигателя. Кроме того, как бонус в комплект входит и набор прокладок. Если же нужно дополнить этот комплект какими-то деталями, это можно обговорить со специалистами «КАММИНЗ КАМА».

Мотор во второй комплектации – Long block. Это почти полностью собранный двигатель, «закрытый» со всех сторон. Разве что нет маховика. И нет «навески»: выпускного коллектора, турбокомпрессора, фильтров, водяного насоса, насоса ГУР. По электрике – не устанавливают электронный блок управления, генератор, стартер и жгуты проводки. По топливной аппаратуре (напомним, здесь она электронноуправляемая Common Rail) не ставят ТНВД, зато смонтированы форсунки и сама рампа. Опять-таки по статистике неисправностей, больше всего проблем у форсунок, а также засоряется рампа, но ТНВД ходит без нареканий или выходит из строя значительно позже первого, а может быть, и второго комплекта форсунок. Цены на Cummins ISBe в комплектациях Short block и Long block надо уточнять у дилеров, но они должны быть вполне демократичные. Кроме того возможны и скидки.

Если для сборки двигателя из «короткой» версии все же необходим моторист, то для практически собранного мотора Long block достаточно привлечь автослесаря уровня 3-го разряда или опытного водителя. Примерно такой же уровень квалификации нужен и для установки собранного двигателя на автомобиль. Вообще при высокой одномарочности автотранспортного предприятия есть смысл создать обменный фонд основных агрегатов. И двигатель – один из первых претендентов на свою полку на складе агрегатов. Тем более что сейчас нет необходимости регистрировать замену двигателя в ГАИ. Не вдаваясь в подробности, скажем, что на 10-15 грузовиков с годовым пробегом 70-100 тысяч после 3-4 лет эксплуатации нужен один резервный двигатель Cummins ISBe. Это существенно сократит простои автомобиля в ремонте. Конечно, организация выпуска «подсобранных» двигателей выгодна заводу: так лучше загружаются производственные мощности. Но не менее заинтересованы в этом и перевозчики. Моторы ведь можно поставить не только на современные самосвалы КАМАЗ‑65115 и бортовые КАМАЗ‑65117, но и на старые грузовики Iveco и DAF, ввезенные лет 15 назад из Европы. А также на грузовики и автобусы других марок, где Cummins ISBe никогда не ставили, но вполне реально провести модернизацию, тем самым получить хорошую мощность и прогнозируемый ресурс.

Наверное, следующим этапом в развитии сервиса дизелей Cummins ISBe в России должен стать организованный на заводе «КАММИНЗ КАМА» капитальный ремонт двигателей. Так, чтобы перевозчик за один день сдал свой мотор, заплатил за ремонт с зачетом стоимости сданного агрегата и получил взамен двигатель не хуже нового. А пока приобрести запчасти для ремонта Cummins ISBe или моторы проекта «Сервисный ремонтный двигатель» можно в сервисных центрах ПАО «КАМАЗ» (их около 190 по всей стране) или в специализированных центрах Cummins (их в России около 30).

Ряд изменений

Еще одним аргументом для автоперевозчика в пользу приобретения «Сервисного ремонтного двигателя» является тот факт, что на заводе «КАММИНЗ КАМА» в последние годы была проведена модернизация двигателей Cummins ISBe именно с учетом российского опыта эксплуатации моторов на автомобилях КАМАЗ. Работы осуществлялись специалистами «КАММИНЗ КАМА» при участии Научно-технического центра ПАО «КАМАЗ».

Изменения в первую очередь коснулись системы очистки воздуха для устранения повышенного абразивного износа поршневой группы. В 2013 году была разработана новая двухступенчатая система впуска, исключающая попадание пыли. В корпус воздушного фильтра устанавливаются два картонных фильтрующих картриджа: основной и дополнительный внутри него. Кроме того, на всех автомобилях КАМАЗ забор воздуха в двигатель осуществляется с наименее загрязненной пылью зоны – от уровня крыши кабины и проходит через предварительный фильтр-циклон. Применены герметичные воздуховоды от корпуса фильтра до двигателя, изготовленные из высокопрочной пластмассы, и усиленные хомуты на резиновых патрубках.

Для сохранности прецизионных деталей топливной аппаратуры Common Rail применили новые фильтры очистки топлива увеличенной почти в два раза грязеемкости и существенно более тонкой дисперсности очистки. Фильтров тонкой очистки теперь просто два, а не один. При этом фильтры на заводе специально предохраняют от дополнительного окрашивания: так они более узнаваемы, и перевозчику лишний раз напоминают о необходимости применения оригинальных фильтров. А в случае наличия воды в фильтрах на панели приборов загорается индикатор ошибки – и электронный блок управления ограничивает мощность двигателя.

Ряд изменений внесен и в систему охлаждения: изменена схема монтажа приводного ремня генератора и водяного насоса, изменена конструкция натяжного ролика. В процессе эксплуатации были отмечены случаи, когда натяжитель не натягивал поликлиновый ремень с надлежащим усилием. Ослабнувший ремень самопроизвольно перемещался с ролика на 1-2 ручейка, а далее при работе надрезался, расслаивался и рвался. Особенно часто эта ситуация возникала зимой, причем в теплой Европе эта проблема практически не существовала. Завод «КАММИНЗ КАМА» дважды провел модернизацию ременного привода – в 2012 и 2014 годах. Начиная с 2014 года введен в производство самый современный и надежный вариант, когда натяжной ролик устанавливается в нижней части блока цилиндров, под генератором и водяным насосом. Ролик в этом исполнении работает не по наружной части ремня, а по внутренней, поэтому на поверхности ролика имеются аналогичные ручьи, как и на других шкивах. Ручьи на натяжном ролике позволяют дополнительно фиксировать положение ремня, что предотвращает его смещение и возможный обрыв. Шкив вентилятора также имеет аналогичные канавки, тем самым устраняются вибрации ремня и полностью исключается возможность его самопроизвольного соскакивания. Увеличился угол охвата поликлинового шкива водяного насоса: вместо 90 градусов он стал почти 120 градусов. Угол охвата шкива генератора составляет практически предельные 180 градусов. Увеличивается сила трения на шкивах генератора и насоса, тем самым появляется возможность уменьшить силу натяжения в механизме регулировки. Благодаря этому уменьшается нагрузка на подшипники генератора и насоса, возрастает их ресурс.

Владельцы автомобилей с моторами до 2012 года выпуска могут поменять привод ремня на более позднюю конструкцию, но потребуется замена опоры крепления силового агрегата с вырезом под натяжитель. Как защиту от повреждений некачественным антифризом можно рассматривать применение заглушек блока цилиндров из нержавейки. Изменена конструкция уплотнения водяного насоса – здесь применен новый сальник. В его конструкцию добавили уплотнительное кольцо, сохраняющее часть ОЖ рядом с зоной уплотнения. Это позволяет избежать сухого трения (ТОСОЛ, как известно, маслянистая жидкость) в уплотнителе после долгого простоя двигателя. Оба насоса, старый и нового образца, взаимозаменяемы.

С сентября 2013 года все выпускаемые двигатели Cummins ISBe оснащаются воздушным компрессором Wabco объемом – 318 см3 и, соответственно, увеличенной производительности. Раньше применялся пневмокомрессор объемом 225 см3. Одна из причин использования компрессора большей производительности в том, что много шестицилиндровых двигателей Cummins ISBe устанавливается на тягачи, работающие в составе автопоезда, и автобусы. А там расход сжатого воздуха гораздо больше. Большой компрессор и более долговечный.

Компрессор Wabco можно установить и на двигатели прошлых лет выпуска. Но при замене компрессора потребуется также замена насоса ГУРа.

На все выпускаемые ныне шестицилиндровые двигатели Cummins ISBe устанавливают стартеры Bosch взамен стартеров Prestolite. Одна из проблем со стартерами Prestolite – плохая герметичность, попадание влаги внутрь и коррозия деталей. Вторая распространенная неисправность стартеров Prestolite, к сожалению, оказалась связана с водителями. У этих стартеров наблюдался перегрев обмоток, и они «горели». Все происходило из-за продолжительной работы преимущественно при пуске двигателя в холодное время года или при неисправностях топливной аппаратуры, а также системы подогрева воздуха во впускном трубопроводе – спирали накаливания. Стартер Bosch несколько мощнее, чем Prestolite: 6,5 кВт против 6,0 кВт. На нем еще введена электронная система защиты – по прошествии 30 секунд в электронный блок записывается код, благодаря которому легко можно доказать, что стартер работал с перегревом. Стартеры Prestolite и Bosch полностью взаимозаменяемы. Применена дополнительная герметизация коннекторов в жгуте электропроводки блока управления двигателем.

Все эти мероприятия – и по поставкам запчастей, и по модернизации двигателей – конечно же, работают на улучшение взаимоотношений между заводом «КАММИНЗ КАМА» и российскими перевозчиками. И это выгодно всем.

Мнение

Петр Русинов

cтарший эксперт по техническим вопросам двигателей малой и средней мощности, официальный дистрибьютор Камминз Инк. в России и СНГ ООО «Камминз», г. Москва

Каким образом можно отремонтировать цилиндропоршневую группу двигателей Cummins ISBe, ведь они не гильзованы?

– Дизели семейства Cummins ISBe одни из самых распространенных в мире. Только в 2015 году изготовлено 69 тысяч двигателей этой модели. Естественно, отлажено не только производство этих моторов, но и снабжение запчастями, а также их ремонт. Ремонт двигателя – сложный технологический процесс, требующий специализированного оборудования и оснастки. Поэтому на страницах журнала можно лишь дать представление о технологии ремонта.

Номинальный размер цилиндра двигателя – 107 мм. Если размер цилиндра не соответствует норме или повреждена рабочая поверхность – можно выполнить расточку цилиндра под поршень и кольца ремонтного размера, которые поставляются в запчасти. Увеличение – 0,5 мм. Особенность блоков Cummins ISBe – цилиндр можно растачивать только один раз. Если блок цилиндров уже проходил расточку, или устранить повреждения поверхности цилиндра нельзя, блок цилиндров подлежит замене, или придется устанавливать ремонтную гильзу. Установка ремонтной гильзы позволит использовать поршень и кольца стандартных размеров. Важное уточнение: перед выполнением операции расточки или измерения поверхности цилиндров крышки коренных подшипников должны быть установлены на место и затянуты с требуемым моментом. Иначе возможны погрешности.

Возможна ли перешлифовка коленчатого вала?

– Да, возможна. Существует четыре ремонтных размера с уменьшением диаметров шеек шагом 0,25 мм.

При ремонте двигателя обязательно надо проверять возможность повторного использования болтов крышек коренных подшипников. Измерьте длину каждого снятого болта коренного подшипника от нижней поверхности головки до торца резьбовой части. Длина стержня болта коренного подшипника должна быть не более 120 мм. Если болт длиннее, он подлежит замене.

Как в России обеспечен сервис топливной аппаратуры двигателей Cummins ISBe?

– Глобальный поставщик топливной аппаратуры для наших двигателей – фирма Bosch. У системы Common Rail разных поколений, в зависимости от экологических норм и сертификации в конкретной стране и регионе, есть отличия. В гарантийный период дилеры сами диагностируют проблемы с двигателем и сами меняют или ремонтируют нужные компоненты. В постгарантийный период сервис и ремонт осуществляются централизовано, через сервисную сеть Bosch.

Турбокомпрессоры – производства Cummins, марки Holset (Cummins Turbo Technologies). C Евро‑3 по Евро‑5 включительно применяется технология Wastegate – турбокомпрессор с перепускным клапаном, от Евро‑6 – технология Variable Geometry Turbocharger (турбокомпрессор изменяемой геометрии). Ремонт турбин осуществляется централизовано, силами собственного дистрибьютора Сummins Inc. на территории России и СНГ ООО «Камминз», а также через дилерскую сеть Holset.

Ремонт электронного блока управления двигателем (ECM) у дилеров не проводится, возможна замена или новым, или восстановленным по программе Recon.

Информация

- Само понятие Short block/Long block кажется новым, но на самом деле это хорошо забытое старое. Во времена СССР специализированные ремзаводы поставляли эксплуатационникам отремонтированные двигатели. В основном бензиновые, реже дизельные. Тогда в ходу были термины: «мотор 1-й комплектности» и «мотор 2-й комплектности». Двигатель 1-й комплектности был полностью готов к установке на автомобиль. Хорошо тогда ремонтировали на ремзаводах или плохо – это другой разговор. В основном в АТП на отремонтированных моторах только превентивно меняли масляные фильтры, а также, на всякий случай, вкручивали новые свечи, быть может, ставили свой карбюратор или ТНВД на дизеле – обязательно с чудесно низким расходом топлива. Моторы 2-й комплектности поставлялись без навесного оборудования. Но все же двигателей в виде Short block не было. Однако в 90-х гг. продажу Short block первым организовал «Автоваз». Никакой другой российский моторный завод такую услугу так и не освоил.

- Сервисная поддержка клиентов «КАММИНЗ КАМА»:

1. Увеличение гарантийного срока на двигатели ISBe 6.7 – до 3 лет или 200 тыс. км

2. Снижение стоимости на программное обеспечение INSITE и QSOL на 45%

3. Упрощение процедуры оформления рекламаций

Высокая локализация Wagnermaier без компромиссов в надежности – все ради оптимальной себестоимости перевозок.

Урал-С34520 в варианте с длинной базой и большим задним свесом, но при этом с наиболее скромным из возможных двигателей