Испытания автокомпонентов Knorr-Bremse. Финиш

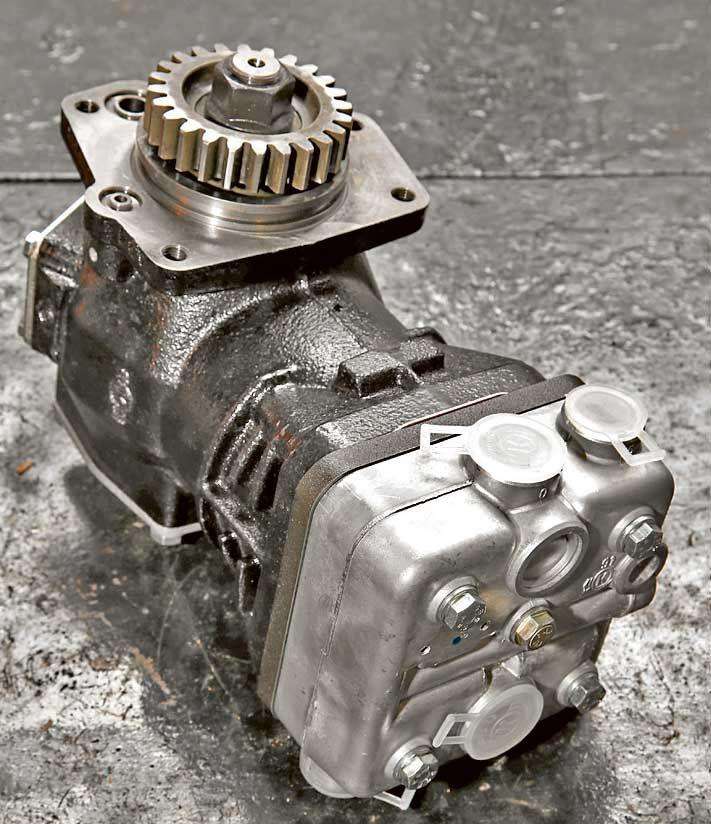

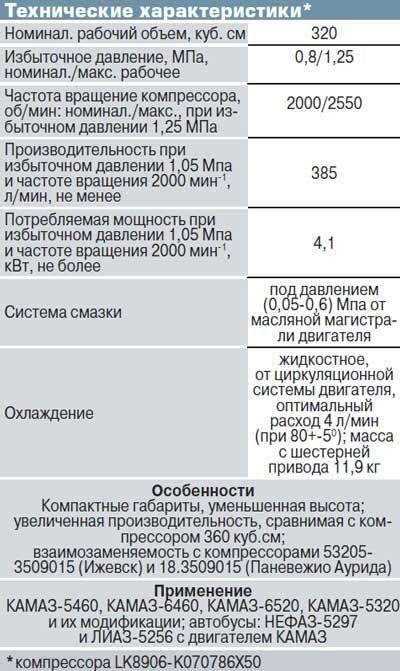

Журнал «Рейс» перелистывает очередную страницу в серии проводимых им ресурсных испытаний. Сегодня мы подводим итоги длившегося более года тестирования компрессора, влагомаслоотделителя и пневмогидравлического усилителя привода сцепления производства российской компании «Кнорр-Бремзе СКТ» (филиал Нижний Новгород). Напомним, все испытуемые нами узлы достаточно сложны в изготовлении.

Для их производства необходимо сложное оборудование, а также применение высококачественных материалов. Ведь речь идет о компонентах тормозной системы, от которой зависит безопасность перевозок! Стоит отдать должное российскому заводу – все необходимое для изготовления сложных автокомпонентов имеется в наличии, также как и высококвалифицированные, прошедшие дополнительное, специальное обучение кадры, которые заняты на производстве.

Отметим, что Нижегородская область богата техническими специалистами разного уровня, квалификации и направлений: от литейщиков до операторов станков с ЧПУ, используемых для механической обработки деталей. На ее территории расположены и функционируют множество различных производственных предприятий. Некоторые из них завязаны в единый технологический цикл производства, что упрощает, в частности, взаимодействие между партнерами, удешевляет логистику доставки комплектующих на сборочные линии. Именно в этом кластере и расположено предприятие «Кнорр-Бремзе СКТ».

Чтобы получить объективные данные по ходимости испытуемых узлов и агрегатов, их монтаж был выполнен на три седельные тягача КАМАЗ, которые работают в сцепке с полуприцепами-панелевозами. Тем самым мы имели возможность проследить работу компонентов на разных транспортных средствах, и в случае выхода каких-либо из строя, довести спецпроект до финала. Благо, все установленные на грузовиках компоненты на всем протяжении ресурсных испытаний работали без отказов и сбоев, и благодаря этому мы могли позволить себе сосредоточиться на одном грузовике, который работал в самых сложных условиях. Таковым стала машина с государственным номером Т113 МБ 199. Именно она исполняет ведущую партию во всех последующих отчетах, а остальные транспортные средства фигурируют в качестве статистов. Однако это вовсе не означает, что мы не уделяли им внимание. Напротив, их осмотр был обязательной процедурой при каждом визите на транспортное предприятие.

Напомним, монтаж испытуемых компонентов на транспортные средства не вызвал у мастеров ремонтного участка ОАО «Первый автокомбинат» им. Г.Л. Краузе никаких затруднений. Все узлы встали на свои места как родные. Это очень важный момент, так как в практике СТО бывают случаи, когда приобретаемые в запасные части детали не имеют 100 % совместимости. Но, как мы уже отметили выше, это не наш случай.

Первый осмотр установленных компонентов после запуска спецпроекта был выполнен на пробеге 6969 километров. Наблюдаемые нами машины были распределены по двум филиалам, и нам, соответственно, приходилось проводить их осмотр на двух площадках. Это, с одной стороны, удвоило трудоемкость выполняемой работы, а с другой – увеличило количество экспертов, которые высказывали свое мнение о работе подконтрольных узлов. Чем больше специалистов – тем объективнее информация. При первом осмотре никаких замечаний по установленному оборудованию отмечено не было. Но это и не удивительно: наработка была относительно небольшой. Хотя аналоги испытуемых узлов от других производителей, по словам экспертов, могли дать сбой уже и при такой наработке! Практика автопредприятия – яркое тому подтверждение.

Во время следующего осмотра наблюдаемых нами транспортных средств, который был проведен на пробеге 12 599 километров, экспертом компании «Кнорр-Бремзе» на одной из машин было зафиксировано замятие медной трубки пневматической магистрали, идущей от компрессора. Данный дефект снижает пропускное сечение трубопровода, является причиной повышенного сопротивления воздуха в нагнетающей магистрали. Как следствие, в эксплуатации это выражается в перегреве компрессора и снижении его ресурса. Однако никакие из описанных симптомов механиками автопредприятия отмечены не были, а водитель не зафиксировал каких-либо отклонений в работе грузовика. Дальнейшая эксплуатация подтвердила, что в нашем случае агрегат и с замятой трубкой работал в нормальном режиме.

Завершая спецпроект, мы, опираясь на мнения инженеров и сотрудников технической службы ОАО «Первый автокомбинат» им. Г.Л. Краузе, можем говорить о том, что российский завод «Кнорр-Бремзе СКТ» (филиал Нижний Новгород) производит качественные узлы и агрегаты тормозных систем. Это подтверждено работой испытуемых нами автокомпонентов в реальных условиях эксплуатации. Отрадно, что российское предприятие не стоит на месте, осваивает новые образцы узлов, агрегатов и деталей, повышает степень локализации, совершенствует технологии производства и закупает современное, высокотехнологичное оборудование. В дальнейшем мы намерены еще не раз испытать продукцию «Кнорр-Бремзе СКТ».

Высокая локализация Wagnermaier без компромиссов в надежности – все ради оптимальной себестоимости перевозок.

Чем Соболь отличается от ГАЗели? Разбираемся в конструкции

В России официально вводится в обращение цифровой рубль.

Как это скажется на работе автотранспортных предприятий, логистических компаний?