КАМАЗ-54901 — седельные тягачи нового поколения

Автомат в приоритете

Мы уже давно привыкли, что на большинство тяжелых грузовиков КАМАЗ устанавливают 16-ступенчатые коробки ZF Ecosplit или более легкие 9-ступечатые коробки ZF Ecomid, которые изготавливают на СП «ЦФ КАМА». Эти коробки устраивают наших перевозчиков и по качеству, и по характеристикам, и по сервисной поддержке. У концерна ZF в России отлаженная сервисная сеть, коробки Ecosplit ремонтируют в сервисных центрах DAF, MAN, Renault, IVECO, а также у дилеров КАМАЗа и МАЗа, в Набережных Челнах на самом заводе «ЦФ КАМА»… При этом челнинские коробки глубоко локализованы – уже в 2014 году уровень локализации деталей коробок Ecomid и Ecosplit составлял 52 процента.

Но не только в Европе, а теперь и в России все чаще перевозчикам предлагают тягачи с автоматизированными механическими коробками. На магистральных грузовиках коробки-«роботы» часто уже идут в базовой комплектации, а под заказ как опцию поставляют механическую КП. Причем самую распространенную коробку как раз делает Zahnradfabrik Friedrichshafen. Это 12-ступенчатые семейства ZF AsTronic, допустим модели 12AS 2131, под двигатели моментом 2100 Н.м. У MAN эти же «роботы» называют TipMatic, у IVECO – EuroTronic, а у Renault Trucks – Optidriver, но коробки одинаковые. ZF AsTronic устанавливают и на КАМАЗ‑5490 К4, в основном на автомобили с приставкой NEO.

Однако на КАМАЗ‑54901 К5 планируется ставить совершенно новую коробку-«робота» – 12-ступенчатую модульную коробку ZF Traхon. Их целое семейство, которое в первую очередь различается по крутящему моменту моторов. К примеру, есть ZF 12TX2110 на 2100 Н.м, есть 12TX 2621 на 2600 Н.м. Обратите внимание на буквы ТХ в обозначении – это первый признак Traхon! Вообще у коробок ZF Traхon диапазон по моменту от 1610 до 3400 Н.м., и самые мощные коробки именно с 12 передачами, а еще есть 16-ступенчатые версии, но они рассчитаны на момент до 2800 Н.м. Пока на КАМАЗ‑54901 К5 будут использовать только коробку ZF 12TX2621, такие КП работают с моторами мощностью от 460 до 500 л.с.

Казалось бы, семейство ZF AsTronic – очень хорошие, отлаженные коробки, с нормальным сервисом… Зачем нам в России какой-то пусть новейший, но непонятный ZF Traхon? Но дело в том, что коробки уже не в полной мере соответствуют возросшим мощностям новых двигателей. Первые ZF AsTronic появились в конце 90-х, тогда дизели мощностью 500 сил были редкостью, а сейчас такие моторы есть у каждого производителя и появляются еще более мощные. Кроме того, как говорят, ZF AsTronic сложно адаптировать под превентивную систему круиз-контроля типа «мерседесовской» Predictive Powertrain Control (PPC) или «вольвовской» системы I-See, которые автоматически обеспечивает оптимальный скоростной режим на тех маршрутах, по которым автопоезд уже проезжал ранее. Такие системы сейчас есть у всех европейских производителей грузовиков. Оцените, как далеко заглядывает КАМАЗ! А еще на ZF AsTronic не было режимов «накат» и «раскачка», а у ZF Traхon они есть.

Благодаря использованию более совершенных программ стратегии движения и переключения передач, коробки ZF Traхon, в сравнении ZF AsTronic, экономичнее. Программа заставляет двигатель чаще работать «на низах» диапазона оборотов. Но не только электроника у ZF Traхon экономит топливо. В этих коробках минимизированы потери на трение: шестерни постоянного зацепления обрабатывают более чисто. По коробкам других производителей, когда разглядываешь такие шестерни на разрезанном макете, кажется, что их отполировали. В результате у ZF Traхon КПД в зацеплении близко к 0,98. Немаловажно, что у ZF Traхon быстродействие переключения передач выше, чем у старины ZF AsTronic. При этом у Traxon нет синхронизаторов в основной коробке, есть только свои «синхроны» в делителе и демультипликаторе. В коробке ZF Traхon два горизонтальных промежуточных вала (этим она конструктивно схожа с ZF AsTronic), и на каждом из них смонтирована своя многодисковая фрикционная муфта – словно сцепление у мотоцикла. Эти муфты и выполняют функции синхронизаторов основной коробки, уменьшая скорость вращения промвалов при переключении вверх. А если надо переключиться вниз, то блок управления двигателем просто увеличивает обороты коленвала. Управляются муфты автоматически, через пневматический исполнительный механизм. Кстати, такой «тормозок» промвала давно и успешно применяют на американских коробках Eaton Fuller, позже он появился на «роботах» Volvo I-Shift и на современных коробках Scania Opticruise. Так что отказ от синхронизаторов в пользу фрикционных муфт вполне оправдан, и ZF находится в тренде. Кроме того, как говорят в представительстве, у коробок ZF Traхon на 66 % вырос ресурс по количеству переключений. То есть если раньше AsTronic выхаживал, к примеру, миллион километров без выскакивания передач и треска шестернями при переключении, то ZF Traхon понадобится ремонт на пробеге близком к 1 660 000 км. Но в этом заслуга не только двойных фрикционных муфт, но и более короткого и жесткого картера коробки, более точных и долговечных подшипников. А еще, как говорят, коробка стала шире – значит, увеличили межцентровое расстояние у валов и, видимо, увеличили модуль зубчатого зацепления. Это тоже должно положительно сказаться на ресурсе.

Из других особенностей ZF Traхon отметим оригинальную конструкцию привода сцепления – здесь у выжимного подшипника нет вилки, а выжим осуществляет компактный пневмоцилиндр, расположенный кольцом вокруг первичного вала. То есть получается пневмопривод, но с электронным управлением. Хитрый механизм тоже увеличивает скорость размыкания/смыкания сцепления и улучшает быстродействие переключения коробки. Все это водитель должен ощутить на дорогах со сложным рельефом, на подъемах.

ZF Traхon легче на 60 и даже на 100 кг, чем коробки-«роботы» других производителей, а это сказывается на уменьшении снаряженной массы грузовика, что при жестком контроле полной массы улучшает рентабельность перевозок. В первую очередь сравнение идет с коробками Volvo и Scania. Это, видимо, из-за того, что «вольвовская» I-Shift и «сканиевская» Opticruise для оптимизации производства недавно начали применять соответственно на Renault Trucks и на MAN взамен коробок ZF. Наш КАМАЗ, конечно же, вне этих «игр разума» и конкуренции. Можно вспомнить высказывание Оскара Уальда: «У меня непритязательный вкус, я вполне довольствуюсь самым лучшим». Но и нашим перевозчикам должно быть приятно, что на КАМАЗ‑54901 К5 применяется столь современная коробка.

По передаточным числам 12-ступенчатая ZF Traхon почти сопоставима с 12-ступенчатой ZF AsTronic. Если сравнивать варианты коробок в исполнении TD – c прямой высшей передачей, то у ZF Traхon диапазон чисел от 16,69 до 1,00, а у ZF AsTronic от 15,86 до 1,00. То есть с новой коробкой будет удобнее маневрировать при постановке под разгрузку/загрузку.

Так что если сравнить «робот» ZF Traхon с ZF AsTronic, станет понятно, почему производство старой коробки в Европе постепенно сворачивают. Новая коробка лучше, но

ZF AsTronic все же продолжают выпускать в Бразилии. А ZF Traхon – пока чисто германская коробка, там ее выпускают с 2015 года, однако планируют освоить в США, Бразилии, в Китае, а также в России, на СП «ЦФ КАМА». Но все же у нас ZF Traхon остается экзотическим агрегатом трансмиссии, хотя ее устанавливают на грузовики DAF, на Ford Trucks, а еще – на китайский Foton Auman EST Н5. Как заявили в российском представительстве ZF, они уже сейчас готовы ремонтировать и обслуживать АКП серии Traхon, проводится обучение дилеров по этим коробкам. Но нужно некоторое специализированное оборудование и запчасти – они начнут поступать уже в конце 2018 года.

Проблема подшипников ступицы решена

По аналогии со многими европейскими производителями тяжелых грузовиков по деталям и узлам ходовой части КАМАЗ‑5490 К4 во многом унифицирован с КАМАЗ‑54901 К5. Точно так же собирает тягачи, допустим, MAN: бюджетный MAN TGS и флагманский MAN TGX собраны практически на одинаковой раме, с одинаковой подвеской и т.д. Хотя, конечно же, определенные отличия есть. Так же поступают шведы с Volvo FM и Volvo FH, Scania c G- и R-сериями. У современного КАМАЗа в качестве ориентира – грузовики Mercedes-Benz Axor и Mercedes-Benz Actros, между тем за время командировок на завод не раз слышал от разных сотрудников Камского автозавода: «Мы идем своим путем».

В сравнении с рамой весьма «оптимизированного» седельного тягача КАМАЗ‑5460 4х2 (с максимально роскошной «классической» кабиной), на который делали ставку в середине 2000-х, рама КАМАЗ‑5490 – совершенно оригинальная. А рама КАМАЗ‑54901 К5 хотя и создана на основе семейства К4, но для нового поколения серьезно модернизирована.

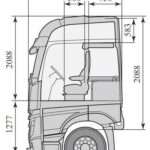

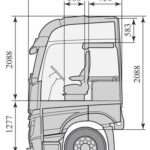

Сейчас на всех тяжелых грузовиках Камского автозавода применяют профиль лонжеронов высотой 280 мм, а на среднетоннажных – 240 мм, и планируются к выпуску рамы высотой 300 мм. Двойная рама по схеме «лонжерон в лонжероне» применяется на семействе КАМАЗ‑6520. У рамы КАМАЗ‑5490 профиль лонжеронов высотой 280 мм, для сравнения: у DAF CF85, Volvo FM/FH и турецкого Ford Cargo – по 260 мм, у Renault Premium – 266 мм, у MAN TGS – 270 мм. Толщина профиля тоже вполне сопоставима, при том что применяется высокопрочная сталь. Технология сборки – самая современная. Все кронштейны и траверсы крепятся на специализированных высокопрочных болтах (импортных). Под поперечиной № 1 монтируется противоподкатный брус, а на каждом лонжероне в этом месте – массивный интегральный кронштейн, объединяющий передние кронштейны рессор, крепление кабины. На него же ставится и ГУР. Такой кронштейн и в Европе-то стали применять совсем недавно. Главное его назначение – улучшить управляемость автомобиля за счет уменьшения перемещений и скручивания лонжеронов в этом месте. Но на раме «54901» К5, в отличие от «КамАксора», эти литые кронштейны установлены более широко – для размещения радиатора системы охлаждения еще большей площади и эффективности. Такой теплообменник закладывают «на вырост», под моторы Евро‑6. Кроме того, в лонжеронах для всего семейства К5 появилось множество отверстий. С одной стороны, они несколько облегчают раму, при этом не уменьшая ее прочность, с другой – упрощают монтаж различной навески самого автомобиля и всего многообразия надстроек. Но каждое отверстие стоит денег, хотя их не сверлят, а пробивают штампом. Кроме того, при сборке легко можно и перепутать отверстия – к примеру, поставить бак не на свое место. Однако на заводе говорят, что все эти проблемы будут решены. Еще одно отличие новой рамы – лучшее качество окраски. Теперь будут применять порошковую технологию. Из недостатков – постоянная по всей длине высота профиля, без корректировки подштамповками под возможные перемещения осей, с учетом хода подвески. На многих тягачах-иномарках в лонжеронах делают соответствующие подштамповки, иначе не добиться низкого расположения седла. Зато такая рама хороша для создания нескольких вариантов колесной базы. К примеру, у Mercedes Actros IV только для магистральных седельных тягачей 4х2 и «бортов» с тентом или фургонов 6х2 есть 11 вариантов базы.

Одна из проблем на КАМАЗ‑5490 была связана с низким ресурсом подшипников передних ступиц. Казалось бы, на нем используют балку передней подвески от семейства КАМАЗ‑6520, которая легко выдерживает нагрузку 7,1-7,5 тонны, и нареканий к переднему мосту этих тяжелых самосвалов в общем-то нет. И это несмотря на частую работу с перегрузом! Причем в сравнении с балкой семейства «65115», здесь одно из главных изменений – в шкворневом узле: шкворень увеличили в диаметре и по длине, сделали «коническим». Игольчатые подшипники для шкворня в цапфе применять не стали – отдали предпочтение надежным бронзовым втулкам. Однако подшипники ступиц на тягаче, в сравнении с самосвалом, все же оказались проблемным узлом. На наш взгляд, это произошло, возможно, из-за применения передних дисковых тормозов и более высокой термонапряженности работы подшипников. Но на заводе говорят, что причин проблемы с подшипниками несколько: низкое качество отечественных подшипников и смазки «Литол‑24», плюс негативно сработал и человеческий фактор – плохая регулировка подшипников или на заводе, или в сервисных центрах. Когда выяснилось, что у КАМАЗ‑5490 далеко не единичная проблема с подшипниками передних ступиц, ее стали решать на самом высоком для завода уровне и делать серьезные выводы… Сейчас применяют импортные подшипники – в основном SKF, заменили смазку на отечественную, питерскую МС‑1000. А ведь раньше на «Литол» просто молились – лучше этой консистентной смазки в СССР, а потом и в России не было… Для тех, кто не знает, что такое МС‑1000: это универсальная металлоплакирующая смазка, тоже на литиевой основе, но с более широким диапазоном рабочих температур. Содержит антикоррозионные и противозадирные компоненты, способствующие восстановлению изношенных поверхностей, в частности – дисульфид молибдена. Уменьшает износ поверхностей и суммарные потери на трение.

Следующий этап в устранении проблемы ресурса подшипников – переход на нерегулируемые, но тоже роликовые, конические. Сразу же возникает вопрос: будут ли применять этот узел как на иномарках – с работой роликов по закаленной поверхности ступицы, без внешней обоймы? В НТЦ ответили, что придерживаются традиционной конструкции и такой вариант малоприемлем для России.

Ресурс подшипникового узла в новом исполнении должен гарантированно составлять около 500 тыс.км, а в идеальном случае подшипников должно хватать на весь срок службы грузовика, то есть на полтора-два миллиона километров. Интересно, что специалисты дружественного «КАМАЗу» Daimler не просто одобрили конструктивные решения по подшипникам, а очень высоко их оценили! Собственно, сделать передний мост надежным – очень важно для «КАМАЗа», потому что мост используется сразу на нескольких моделях грузовиков, в том числе и на КАМАЗ‑54901 К5. Современный седельный тягач не может быть без пневмоподвески ведущего моста – если на рестайлинговом тягаче КАМАЗ‑5460 применялась четырехбаллонная схема, то на КАМАЗ‑5490 двухбаллонная, схожая по схеме с «мерседесовской». Кстати, среди производителей грузовиков нет единого мнения, какая схема лучше – двухбаллонная или с четырьмя пневмобаллонами… К примеру, на Mercedes-Benz Actros с 2004 года отказались от четырехточечной схемы на магистральных грузовиках, но на шасси строительного назначения Actros Bau все же используют четыре пневмоподушки. Говорят, что двухточечная пневмоподвеска получается легче. У Scania тоже основная схема – двухбаллоная, а Volvo и MAN остаются приверженцами четырех баллонов. Реактивные штанги заднего моста на КАМАЗ‑5490 и «54901» К5 кованые, с креплением на сайлентблоках большого диаметра, с двумя «ушами». Это продукция компании «Ростар» из Набережных Челнов, которая разрабатывает и производит многие детали подвески для конвейера автозавода. Все сделано очень качественно – компоненты «Ростар» используют даже на «дакаровских» КАМАЗах. Передние рессоры – «чусовские», малолистовые, параболические, с серьгами и сайлентблоками сзади, т.е. без скользящей опоры. Такая конструкция положительно сказывается на «остроте» руля. За легкость управления отвечает импортный гидроусилитель, возможно два варианта: обычный ZF или самый современный ГУР ZF, где гидроконтур дополнен электроусилителем. Тормозные механизмы «по кругу» дисковые. Понятно, что задний мост поступает из Германии комплектным, а вот на переднюю ось импортные механизмы и диски ставят в Челнах. В принципе здесь может быть два поставщика: Knorr-Bremse или Haldex.

И еще одно челнинское СП «Кнорр-Бремзе КАМА», которое давно освоило детали тормозной системы и барабанных тормозных механизмов для КАМАЗов, как раз планирует наладить выпуск и дисковых тормозов. Так что КАМАЗ‑54901 К5 будет не только легко и быстро разгоняться, но и предсказуемо и эффективно тормозить!

Высокая локализация Wagnermaier без компромиссов в надежности – все ради оптимальной себестоимости перевозок.

Урал-С34520 в варианте с длинной базой и большим задним свесом, но при этом с наиболее скромным из возможных двигателей