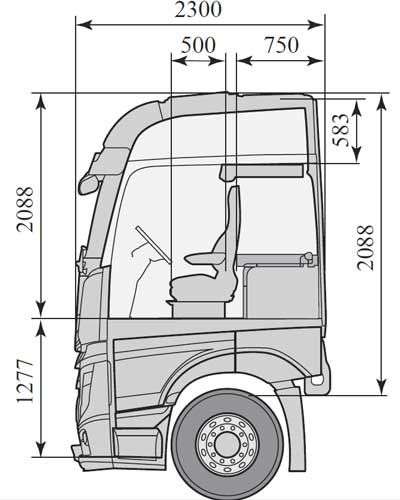

КАМАЗ-54901 — седельные тягачи нового поколения

Для новой кабины – новый завод

Показать на выставке новый автомобиль и даже буквально отшлифовать его конструкцию – лишь полдела. На памяти знатоков истории советского и российского автопрома множество интересных автомобилей, которые так и не дошли до конвейера или их выпуск был быстро прекращен. Поэтому для Камского автозавода очень важно наладить производство поколения К5, освоить современные эффективные технологии.

Если вспомнить, как было организовано производство кабин на автозаводе изначально, с первых лет выпуска семейства КАМАЗ‑5320, то по сборочному конвейеру не проходила по высоте никакая другая кабина, кроме стандартной. Поэтому увеличенная по высоте всего-то на 250 мм крыша кабин КАМАЗов появилась только в начале 2000-х годов. И это все на фоне того, что наши водители в АТП, глядя на иномарки, почти 20 лет «колхозили» на свои КАМАЗы самодельные высокие крыши…

На нынешнем производстве кабин поколения К1, К2 и К3 работает полностью автоматизированная линия по сборке и сварке кабин – с роботами. Но она была настроена только на кабину КАМАЗ‑5320 со всеми ее модификациями. Даже для мерседесовской кабины «КАМАксора» КАМАЗ‑5490 просто так перенастроить эту линию не получалось. Именно отсутствие гибкого производства сдерживало постановку на конвейер любых других кабин. Сборку-сварку «классической» кабины КАМАЗ, а также отдельных узлов осуществляют на двенадцати автоматических линиях. Для производства кабины Mercedes-Benz Axor применяется технология контактной сварки ручными сварочными клещами, сварка роботами, а также дуговая сварка в среде защитного газа. Геометрия готовой кабины формируется в сварочных кондукторах. По такой же технологии налажена сборка кабин Mercedes-Benz Axor в Турции. В 2013-2014 годах, когда на прессово-рамном заводе «КАМАЗа» только осваивали сборку кабин КАМАЗ‑5490, ни у кого не было даже мысли, что будет еще более значимый для автозавода шаг. Ведь начинали со сварки кабины из шести крупных узлов, поставляемых из Германии и Турции, а потом перешли на «набор» из более мелких деталей. Казалось, все возможные перспективы связаны именно с этим производством, тем более что закупили новое импортное дорогостоящее оборудование. Оставалось всего-то дел – еще чуть модернизировать линию и запускай в производство хоть кабину DAF, хоть кабину SISU… Это к вопросу о прошлых, давно забытых планах «КАМАЗа» по новой кабине.

Абсолютно новый завод с новым оборудованием начали строить для поколения К5. Строительство завода каркасов кабин началось в марте 2016 года. Прошло два с половиной года, и по состоянию на конец июля 2018 г. строительные и отделочные работы заканчиваются, завершается монтаж оборудования. После прохождения контроля трех основных этапов – подтверждения работоспособности оборудования, качества продукции и достижения тактового времени – в апреле 2019 года стартует серийное производство. Как говорят на «КАМАЗе», завод каркасов кабин – самый крупный объект, который строился на территории автозавода за последние десятилетия. Завод состоит из двух огромных цехов: сварки и окраски, там же расположены склады и вся логистика. И есть свой автономный энергоцентр. Общая площадь здания 68 тыс. кв. метров, высота корпуса 20 метров – конвейер проходит по трем этажам. Здесь уже гибкое производство и влезет кабина любого размера!

То есть новый завод построен в дополнение к существующему производству «классических» камазовских кабин, где расположено и производство кабин семейства К4. Новый завод ориентирован только на К5 с годовым выпуском 57 тысяч каркасов. Почему ЗКК называют каркасным, а не просто заводом кабин? Потому, что там будут выпускать общий каркас кабины для КАМАЗ‑54901 и для российских Mercedes-Benz Actros самого современного четвертого поколения, которые планируют собирать в Набережных Челнах. Фактически это кабина Mercedes-Benz Actros IV, но у КАМАЗа и у Actros будет разное оформление фасада и интерьера. Для облицовки Mercedes-Benz детали поставляют «мерседесовские» поставщики, а по КАМАЗу пятого поколения работают свои производители. На эти два конвейера с ЗКК будут отправлять окрашенные кабины, а окончательно собирать их – со всеми стеклами, навесными панелями и креслами, каждый завод будет самостоятельно, в соответствии с собственным дизайном. Распределять каркасы планируется в следующей пропорции: около 15 тысяч пойдет на конвейер совместного предприятия «ДАЙМЛЕР КАМАЗ Рус», а до 45 тысяч будет задействовано на «КАМАЗе». При выходе завода на полную мощность будут изготавливать 280 каркасов кабин в сутки. Такой темп возможен только на максимально автоматизированной линии сборки. То, что Mercedes-Benz кровно заинтересован в быстром и качественном запуске завода каркасов, сказалось на общей планировке производства и на подборе поставщиков оборудования. В соответствии с рекомендациями немцев заключили договора с итальянской компанией Comau на поставку и монтаж сварочного производства, а по окрасочному комплексу – с известным германским концерном Durr Systems. То есть теперь кабины наших КАМАЗов будут сваривать и окрашивать не хуже, чем для Mercedes-Benz! Впрочем аналогичные линии Durr смонтированы в Швеции, в городе Умео, на заводе Volvo Trucks, и во французском Бленвиле, где собирают и окрашивают кабины для Renault Trucks. Так что к качеству окраски претензий быть не должно. На новом производстве задействовано 9 окрасочных роботов и 96 роботов-сварщиков. Если на кабинах «5490» К4 сборка идет на стапеле, то здесь используется роботизированный сборочный комплекс. Контроль качества сборки будут осуществлять на новой измерительной лаборатории фирмы Zeiss AG, которая проверяет геометрию сваренных узлов и каркаса кабины на соответствие 3D-моделям.

На этапе подготовки кабины к сварке очень хорошо видно, какие детали выполнены из оцинкованной стали, а что из «черной». Обычно из оцинковки отштампованы наиболее подверженные коррозии панели и элементы каркаса: нижняя часть передних панелей, стойки, двери, элементы пола и детали его усиления, боковые панели спальника, задняя стенка. Часть деталей изготовлена из односторонне оцинкованной стали – этой стороной ее ориентируют внутрь, а часть – с двухсторонним нанесением цинка. Именно такая схема применялась на освоенной в Челнах кабине Mercedes-Benz Axor для КАМАЗ‑5490, но все же на нем часть деталей изготавливали из «черной» стали. Кабину КАМАЗ‑54901 делают полностью по «даймлеровским» технологиям, безо всяких «обходных маневров», еще и поэтому здесь оцинковки будет больше. Практически вся кабина изготовлена из защищенной цинком стали, для КАМАЗ‑54901 планируют применять отечественную или импортную сталь. Чтобы проще было понять, насколько это эффективно, присмотритесь к крышам домов или, быть может, у кого на даче есть старое хозяйственное оцинкованное ведро… Без какой-либо грунтовки и краски изделия из оцинкованной стали служат по 20-30 и даже 50 лет! И еще важный момент: будут стараться полностью локализовать штамповку деталей кабины. Здесь один из наиболее возможных партнеров – турецкая компания Goskunoz, которая изготавливает в Елабуге для российского Ford Transit кузовные детали. Завод открыли в 2014 году, но по ряду причин он оказался не полностью загружен работой, поэтому и для турок, и для «КАМАЗа» такое партнерство обоюдовыгодное. Штамповочная оснастка будет немецкая и наша. Со временем суммарно степень локализации должна достигнуть 90 %, но пока детали каркаса кабины собираются поставлять из Германии.

Использование автоматизированной окрасочной линии концерна Durr Systems на новом заводе подразумевает полный комплекс – от подготовки сваренной кабины до окончательной, финишной окраски. Перед тем как перейти к нанесению защитных слоев на готовую кабину, ее промывают и обезжиривают. Мало того что кабина изготовлена из оцинкованной стали, ее еще и фосфатируют в ванне с полным погружением. Пористая фосфатная пленка сама по себе уже антикоррозионное покрытие, да еще она улучшает сцепление грунта с металлом. Важнейший этап для долговечности кабины – катафорезное грунтование. При полном погружении кабины в ванну с грунтовкой под воздействием тока высокого напряжения на металле происходит электроосаждение защитного состава. Затем – сушка в камере при температуре до 180 градусов по Цельсию. Благодаря погружению в ванну и электроосаждению грунт проникает не только во все закрытые полости, но даже в тончайшие щели между сваренными панелями! Коррозионная стойкость повышается более чем в четыре раза. Аналогичный комплекс Durr с 2009 года работает и на «старом» заводе кабин Камского автозавода, но это оборудование еще новее и эффективнее. Кстати, после введения технологии катафорезного грунтования на «КАМАЗе» все нарекания со стороны покупателей к качеству окраски сошли на нет. Важно отметить, что в период введения катафорезного грунтования на других российских автозаводах, бывали массовые случаи брака, когда на новом автомобиле, через год-полтора эксплуатации, краска отваливалась от грунта или даже грунт от металла. Так было у «ГАЗелей», такая проблема возникла и с FIAT Ducato, собираемыми в Елабуге. Однако у КАМАЗов схожего дефекта не было никогда.

Кабины КАМАЗов грунтуют в два слоя: первый – так называемая подложка, или катафорезный грунт, второй слой – основной. Между каждым слоем грунта – промежуточная сушка при температуре около 160-180 oС. В зависимости от цвета кабины меняют и цвет грунта: под темную – темно-серый грунт, под светлую грунт идет почти белый. На новом производстве ввели и технологию нанесения краски «мокрым по мокрому». Как говорят специалисты Durr, это впервые в производстве грузовиков, раньше аналогичная технология применялась только для легковых автомобилей. Здесь после второго слоя на чуть подсохший грунт наносят финишный слой покрытия – краску. Суммарная толщина лакокрасочного «пирога» около 120 мкм. В результате при более высоком качестве покрытия отпадает необходимость в одной линии сушки – между вторичным или основным грунтованием и финишным слоем краски. Улучшается межслойная адгезия, а еще экономится электроэнергия, время и материалы.

В технологическом цикле обязательно присутствует нанесение противошумных и антикоррозионных мастик. В скрытые полости распыляют восковое покрытие – раньше сказали бы, что их «мовилят». Важно, что гарантия от сквозной коррозии на новый КАМАЗ‑54901 не будет отличаться от гарантии на Mercedes-Benz Actros. Как обещают, она составит даже не 6 лет, как для некоторых легковых автомобилей, а все 12 лет!

Лизинг является самым популярным инструментом приобретения грузовиков. О рынке лизинга беседа Дмитрия Поцелуевского, главного редактора журнала «Рейс», с Андреем Гладковым, Генеральным директором АО «Лизинговая компания «КАМАЗ».

В производственной программе завода «Чайка-Сервис» ранее были автомобили с импортными КМУ разных типов, включая тросовые с L-образной стрелой

Одно из направлений развития продуктовой линейки «КАМАЗа» – мало- и среднетоннажные грузовики «Компас»