Автобусы ЛиАЗ с низким полом

Ликинский автобусный завод изначально строился для того, чтобы разгрузить Завод имени Лихачева от ставшего для него обременительным производства автобусов. И в советский период истории «ЛиАЗа» подмосковный завод был ориентирован на выпуск одной-единственной модели городского автобуса, без каких-то серьезных вариантов, только на уровне небольшой модификации. Сначала это были ЗИЛ‑158 – их выпускали с 1959 по 1970 годы и всего в Ликино изготовили более 62 тысяч этих автобусов. Еще более масштабным стал выпуск автобусов ЛиАЗ‑677. Их освоили в 1967 году и вплоть до 1994 года изготавливали только на «ЛиАЗе», а потом сборку из машинокомплектов вели почти на десятке других автосборочных предприятий – по 2002 год. Суммарно было произведено около 194 тысяч автобусов семейства ЛиАЗ‑677 – трудно представить города СССР без этих трудяг. Причем машины годами выпускали практически без изменений, на тех же самых агрегатах. Настолько жестко было налажено производство. Сборка шла на конвейере – самом длинном в Европе среди автобусных заводов.

С середины 2000-х годов Ликинский автобусный завод, входящий в «Группу ГАЗ», поэтапно модернизировали, создавая гибкое современное производство. Сегодня в Ликино разрабатывают и производят автобусы среднего, большого и особо большого классов, не только городские, но и междугородние и туристические. Это 15 базовых моделей и около 60 их модификаций в различных комплектациях. Одна из самых современных разработок в производственной программе – городские низкопольные автобусы, полностью соответствующие европейским требованиям. Причем, теперь, кроме традиционного 12-метрового ЛиАЗ‑5292 (точнее в двух вариантах длины 12,4 и 11,99 метра) выпускают автобусы длиной от 9,5 (это с учетом новой модели ЛиАЗ‑4292) и до 18,75 метров у сочлененного ЛиАЗ‑6213. Широкая гамма! Можно сказать, что это рестайлинговые модели, но по совокупности изменений они ближе к новым автомобилям.

Вариативность безгранична

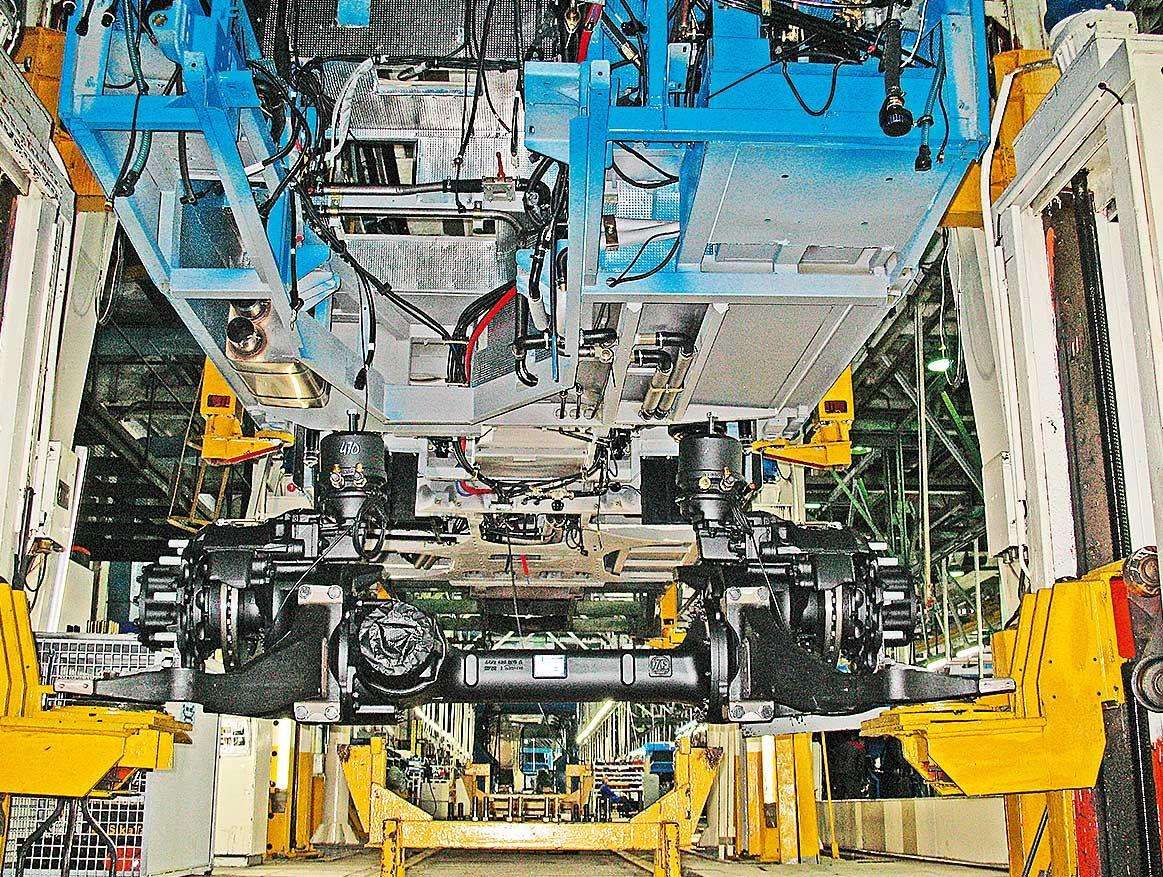

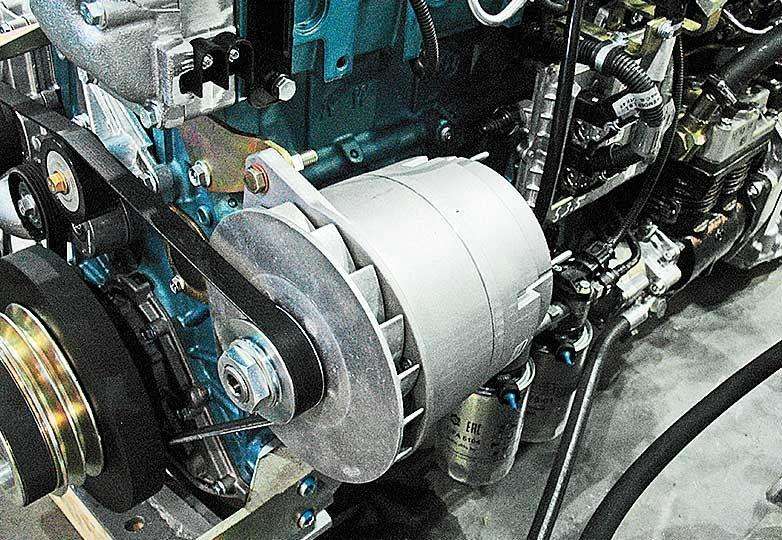

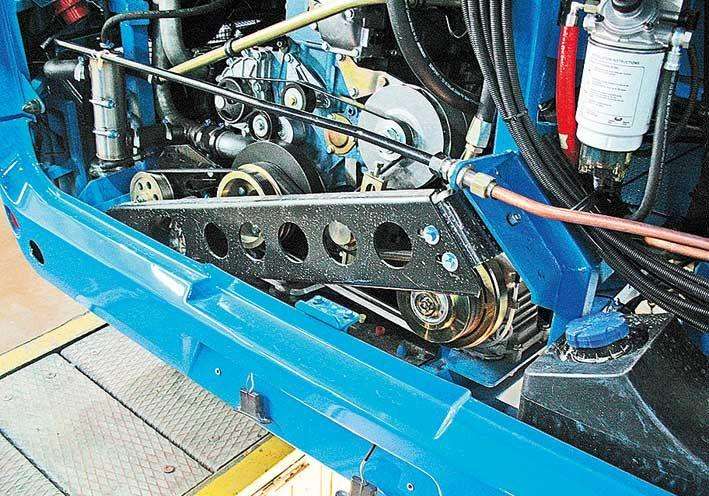

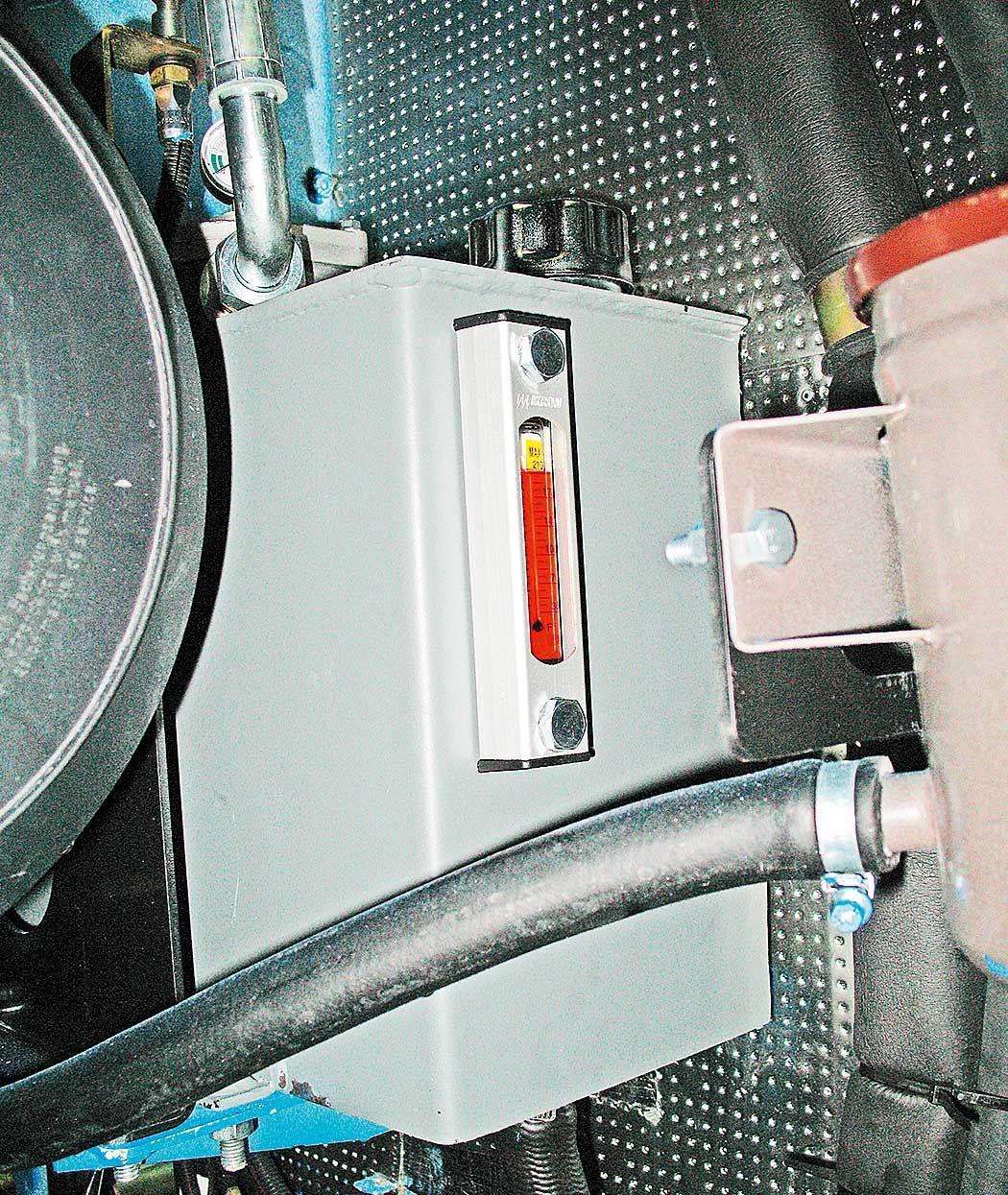

Самое главное в создании низкопольного городского автобуса – особый кузов и оси с максимальным смещением балок вниз, относительно центра вращения колес. Именно они обеспечивают минимальную высоту пола, все остальное вторично. Если вспомнить конструкцию кузова ЛиАЗ‑677, то на нем были солидного размера лонжероны, к которым приваривались стойки и поперечины кузова. Получалось все надежно и долговечно, но тяжело, громоздко и высоко. Кузова всего семейства ликинских низкопольников во многом унифицированы друг с другом и изготовлены в виде фермы сваренной из прямоугольных труб разного сечения от 25х25 до 80х140 мм. Что-то подобное было на фермах ЛАЗов и Ikarus. Самый большой профиль используется для обвязки несущего основания кузовов ЛиАЗов, но для наиболее нагруженных силовых элементов изготавливают специальные детали, вырезанные лазером из толстого стального листа, согнутые и сваренные. Это узлы, к которым крепятся реактивные штанги подвески и подрамник силового агрегата. В их прочности сомневаться не стоит. Подрамник тоже оригинальный по конструкции, имеет форму швеллера, дополненного закладными усилителями. Интересно, что на задних концах этих коротких лонжеронов подрамника, находящегося в моторном отсеке, на болтах закреплена поперечина. Она служит не столько для замыкания силового контура подрамника, сколько для защиты двигателя в ДТП, при наезде на автобус сзади. Собирают ферму автобуса в кондукторах, которые задают все основные размеры.

Однако, когда смотришь на сваренный кузов низкопольника, все-таки возникает некоторое недоверие к прочности профильных труб, идущих на основание пола. Понятно, что прочность всего кузова серьезнейшим образом просчитана на компьютере методом конечных элементов, как самолеты или фермы мостов. Но известно, что со временем трубы ржавеют, теряют прочность. Наверное, было бы рационально здесь использовать ту же самую трубу, но оцинкованную, значительно более долговечную. Кто-то скажет, что получится дорого, но стоит вспомнить автобусы Scania 80-х годов, у которых лонжероны и нижние профили каркаса кузова вообще изготавливали из нержавейки. Сейчас в России оцинковать «на горячую» стальную профильную трубу не проблема. У нас даже фонарные столбы теперь делают по такой технологии.

Городской автобус хорошего внешнего вида это почти те же самые «малые архитектурные формы», которые являются украшением улиц. Для хозяйственного градоначальника, не равнодушного к населению, хорошее состояние автобусного парка в городе предмет гордости. Однако были времена, когда ЛиАЗы не особо радовали глаз своим экстерьером. И дело не в дизайнерских изысках и приоритете прямоугольных фар перед круглыми. На автобусах элементарно облезала краска, появлялись дырки в панелях, в ступенях на входе и даже в полу. На серьезных автотранспортных предприятиях организовывали участки кузовного ремонта, где подваривали сгнившие или поврежденные автобусы. Завершающий этап – окраска. Порой красили кистью и валиком, обязательно нитрокраской: она сохла быстро. Сегодня нельзя сказать, что на ЛиАЗе никому нет дела до коррозионной стойкости автобусов. Если сравнивать по технологиям и применяемым материалам современные ликинские автобусы и тот же Ikarus, на который как на икону все еще молятся наши перевозчики, то продукт из страны «социалистической демократии» окажется в проигрыше. Сваренный кузов каждого автобуса ЛиАЗ по технологии проходит катафорезное грунтование в восьми ваннах. С полным погружением! Ничего подобного на наших автобусных заводах раньше не было. Общеизвестно, что в результате применения катафореза коррозионная стойкость стальных деталей повышается в четыре раза, но главное другое: каждая труба защищена грунтом изнутри. По-другому, без катофорезного грунтования, но столь же эффективно, сложную и дорогостоящую ферму кузова никак не сохранить. На боковинах кузова применяют стальной лист, оцинкованный с двух сторон, натянутый с предварительным нагревом, а затем приваренный. Получается суперровно, без вмятин и пузырей, красиво и долговечно. Если вспомнить, до конца 80-х годов на ЛиАЗ‑677 боковины кузова оклепывали листами из дюралюминия – выходило тоже очень добротно. Кстати, по такой же технологии англичане изготавливали кузова для легендарных вездеходов Land Rover и вообще – так делали многие производители автобусов той поры. Но заклепки – на любителя: многие считают, что они портят весь вид. На пользу коррозионной стойкости современных ЛиАЗов идет и применение нержавеющей стали – из нее изготавливают арки колес. Раньше долговечность арок тоже была «незаживающей раной» для российских перевозчиков. Сейчас завод гарантирует защиту кузова от сквозной коррозии на 12 лет!

Конечно же, на кузов наносят мастики и окрашивают в огромных, современных окрасочных камерах – их 12, и еще 10 сушильных камер. Хотелось бы сказать, что и красят роботы… Но пока это только в Нижнем Новгороде, на самом Горьковском автозаводе, а в Ликино автобусы красят вручную. Все же здесь не те объемы производства. Хотя, напомним, многие производители автобусов вообще ведут сборку на постах, как корабли на верфи. А на ЛиАЗе конвейер, способный выпускать до 20 автобусов в сутки!

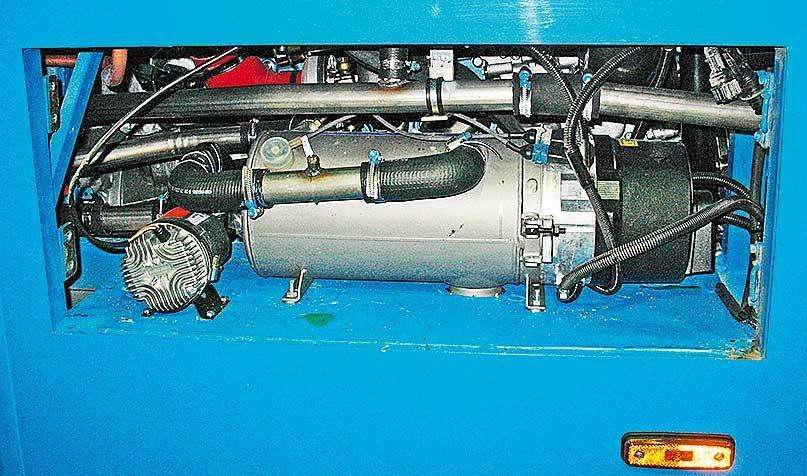

Современный внешний вид ликинским автобусам придают и вклеенные стекла. Понятно, что существует определенная модульность в конструкции кузова, связанная именно с размером боковых стекол, но не такая «закостеневшая», как было на ЛиАЗ‑677: по левому борту шесть, а по правому четыре одинаковых окна. Вклеенное остекление дает большую возможность вариативности. Кроме того, вклеенные стекла добавляют жесткости кузову. Для низкопольника это важно. Могут применяться и стеклопакеты, которые одинаково нужны и в холодных, и в жарких регионах. Форточки есть, но в сравнении с моделями ЛиАЗов прежних поколений их немного: за микроклимат в салоне отвечают кондиционер и независимые отопители. Лучшего материала для пола, чем толстая ламинированная фанера, пока не придумали и в Европе. На «ЛиАЗе» фанеру приклеивают к ферме через особые резиновые подушечки, задающие размер толщине клея и гасящие вибрации.

Высокая локализация Wagnermaier без компромиссов в надежности – все ради оптимальной себестоимости перевозок.

Иностранные автоперевозчики в России: конкуренция или перекос рынка?

Где и сколько стоит топливо: 23 февраля