Седельные тягачи МАЗ

Что ломается

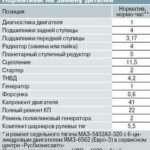

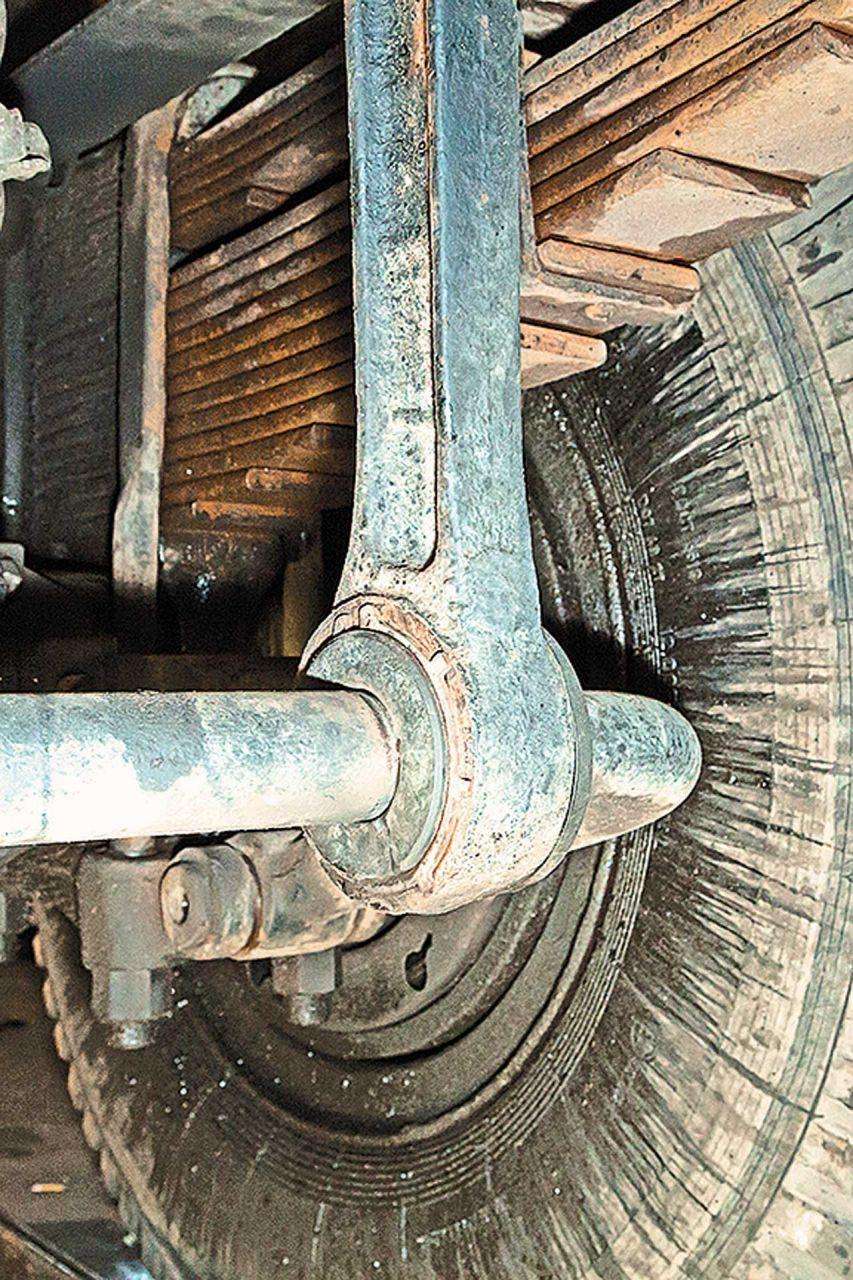

В эксплуатации автомобилей МАЗ чаще приходится иметь дело с мелкими ремонтами – есть перечень узлов, регулярно требующих внимания и вмешательства механиков. Причина, как правило, одна и та же – низкое качество идущих на сборку комплектующих. Например, радиаторы систем охлаждения и отопления приходится запаивать по нескольку раз в год. Устранить течь раз и навсегда не получается – трещины в трубках возникают каждый раз в новых местах. Также удручает качество металла, из которого сделаны отдельные детали крепежа – как на шасси, так и в двигателе. Регулярно приходится подтягивать стремянки передних рессор. Несмотря на шплинтовку, ослабевает крепление рулевой сошки на валу рулевого механизма – если недоглядеть и вовремя не подтянуть, может разбить шлицы. Болты крепления опор двигателя к блоку также весьма низкого качества и долго затяжку не держат. Гораздо больше проблем приносит низкое качество болтов крепления коронной шестерни к корпусу ступичного редуктора ведущего моста, поскольку заблаговременно обнаружить ослабление их затяжки невозможно. Дефект выявляется только при аварии – когда шестерня, уже имея значительный люфт, перекашивается и заклинивает в корпусе редуктора. Автомобиль при этом не подлежит даже буксировке – только эвакуации на платформе, а ремонт сопряжен с разрезанием дисков обоих спаренных колес, поскольку снять их со ступицы обычным способом мешает раздувшийся корпус планетарного редуктора.

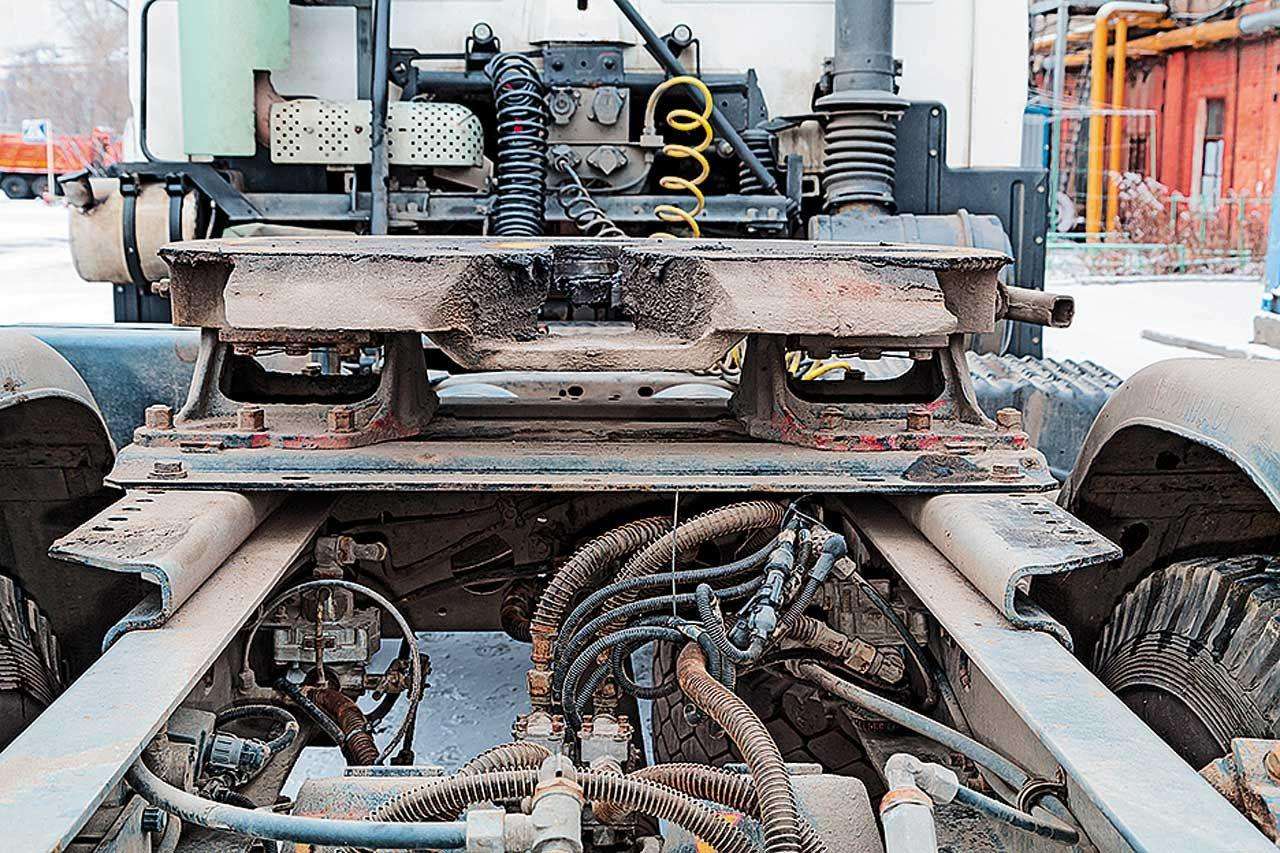

Машинам последних лет выпуска свойственен ускоренный износ плечевых зон шин управляемых колес – возможно, имеет место нарушение геометрии балки переднего моста в связи с износом заводского оборудования. Помимо бракованных комплектующих досаждают неисправности, возникающие из-за конструктивных просчетов. Например, частые прогорания прокладок выпускных коллекторов – всегда вокруг окон последних по ходу движения цилиндров (3-го, 6-го, 4-го и 8-го) – говорят о нарушении плотности прилегания коллектора. Дефекту этому уже не один десяток лет, но устранить его завод пока не может. Еще один просчет, куда более очевидный, допущен при внедрении на тягачах МАЗ системы АБС тормозов: модуляторы на балке ведущего моста установлены штуцерами вверх, а не вниз или вбок, как могла бы подсказать логика. Когда седельное устройство сдвинуто на раме вперед, проблем нет, но если закрепить его ближе к задней поперечине, как того требуют размеры некоторых моделей полуприцепов (и для чего на раме предусмотрены ряды отверстий), подстава седла располагается прямо над модуляторами, и последние неизбежно ломает при срабатывании подвески.

Крайне неудачным следует признать место расположения воздухозаборника двигателя на тягачах с короткой кабиной – ниже крыши в зоне максимального разряжения и запыления воздуха. В таких условиях элемент воздушного фильтра забивается гораздо быстрее, чем на машинах со спальной кабиной, оборудованных высоким воздухозаборником. Целый ряд неисправностей на тягачах МАЗ связан с отказом завода от проверенных временем конструкторских решений в пользу соответствующих современной технической моде. Например, внедрение пластмассовых трубопроводов системы питания двигателя повысило вероятность пожара – стенки трубок частенько перетираются в местах креплений, возникают свищи и подтекания топлива, которые могут попасть на раскаленные части выпускной системы и воспламениться. Раньше, при применении на автомобилях МАЗ медных трубопроводов, таких случаев практически не было. То же самое можно сказать о резиновых уплотнениях топливных штуцеров фильтра тонкой очистки – затянуть крепление до полной неподвижности сопрягаемых деталей, как это было на штуцерах старого образца с медными прокладками, теперь невозможно. А качество примененной резины и геометрия современных прокладок таковы, что нарушения герметичности и подтекания в этом месте топлива стали обыденным явлением. Следует, однако, отметить и удачные модернизации. В частности, после десятилетий мучений с гидроприводом муфты включения вентилятора двигателя, страдавшим постоянными отказами электроклапана включения и течью масла при самоотворачивании болтов, завод ЯМЗ внедрил простую и надежную вязкостную муфту. Также перевозчики, имевшие дело с «евровторыми» моторами, хвалят термостат «евротретьих» двигателей ЯМЗ-656/658 – элемент с твердым наполнителем стал намного надежнее, и заменить такой проще простого.

В ряде случаев, не дождавшись от завода устранения конструкторских или технологических просчетов, владельцы автомобилей МАЗ сами модернизируют отдельные узлы, упреждая возникновение неисправностей. Например, самый действенный метод борьбы с самоотворачиванием гайки, стягивающей подшипник привода ТНВД ярославских моторов, – прихватить ее к оси сваркой. В тех же двух точках, в которых на заводе ее ненадежно контрят простым кернением. Однако иногда устранить последствия заводской модернизации настолько сложно, что приходится мириться с конструктивно заложенными дефектами. Например, с 2004 года завод ЯМЗ стал применять в двигателях шатуны без канала для смазки втулки поршневого пальца. Результат – ускоренный износ втулки, появление стука. На практике у эксплуатационников немало случаев, когда снимать мотор с машины и разбирать его для ремонта приходится только лишь для замены втулки в верхней головке шатуна – все прочие детали в норме. Еще один пример модернизации в ущерб долговечности – внедрение заводом однодискового сцепления вместо двухдискового. С тех пор неопытный водитель может сжечь накладки ведомого диска и за 30 тысяч километров пробега. Но даже у опытных сцепление служит до замены порядка 100 тыс. км – если тягач работает преимущественно в городских условиях. Иными словами, однодисковое сцепление больше подходит чисто дальнобойным тягачам, а на типично региональных модификациях МАЗ имело смысл оставить двухдисковый узел с периферийными пружинами. Некоторые перевозчики это понимают и ставят весь комплект деталей старого образца, включая маховик.

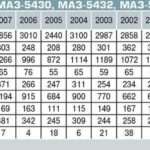

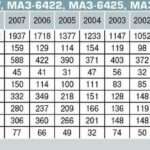

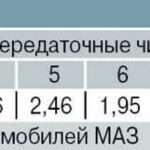

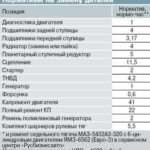

Что касается сроков службы основных узлов и агрегатов, то автомобили МАЗ, конечно, не идут ни в какое сравнение с техникой европейских марок. Двигатели у хороших водителей служат до капремонта 380-420 тыс км, но обычно 200-250 тыс. км. Коробки передач ЯМЗ – самое слабое место в грузовиках МАЗ. Особо донимают владельцев 8-ступенчатые КП семейства 238, тем более в паре с двухдисковым сцеплением, которое слегка «ведет», вызывая затрудненное включение передач, а отсюда – повышенные усилия на рычаге, износ вилок, муфт и далее по нарастающей. Несколько лучше стало с усиленной 9-ступенчатой КП семейства 239, внедренной с двигателем ЯМЗ-7511. Позже пошли модернизированные ЯМЗ-238ВМ, окончательно вытеснившие старые ЯМЗ-238А в 2001 году. Однако качество изготовления деталей тутаевских КП постоянно хромало, что подвигло массу владельцев на применение на МАЗе «камазовской» 10-ступенчатой КП – в частности, модели 152. Процедура замены непростая: надо разобрать агрегаты, отрезать картер сцепления от картера делителя коробки КАМАЗ, отторцевать последний на станке и соосно зафиксировать его на картере сцепления ЯМЗ. После чего укоротить карданный вал и поколдовать со стыковкой приводов кулисы и выжима сцепления. В простом варианте переделки значительно снижается максимальная скорость автомобиля – примерно до 80 км/ч, что вполне устраивает владельцев машин, работающих в основном в городах или на плохих дорогах в глубинке. Для магистрального применения в «камазовскую» КП заказывают специальный первичный вал с шестерней на 29 зубьев и ответную приводную шестерню на 36 зубьев. Когда-то такие комплекты КАМАЗ выпускал серийно, поскольку после знаменитого пожара на моторном заводе моторы ЯМЗ ставили на челнинские машины. Ведущий мост тягачей МАЗ нареканий перевозчиков, как правило, не вызывает – за исключением вышеупомянутой проблемы со ступичными редукторами. Подвеска, тормоза, рулевое – тоже без особых замечаний.

Мнения

Александр Сергачев

генеральный директор ООО «Логист сервис», Москва

В парке нашего предприятия 17 крупнотоннажных автомобилей – как отечественных, так и зарубежных марок. Среди них три двухосных тягача МАЗ с двигателями ЯМЗ 650.10 (лицензионный Renault) и OM501 производства Mercedes-Benz. Все три – 2012 года выпуска. Машины работают с тентованными полуприцепами на междугородних маршрутах, включая дальние – вплоть до Новосибирска. На сегодняшний день их пробеги превышают 160 тыс. км, основные узлы ремонта пока не требуют. Тягач с «мерседесовским» мотором оказался более надежным – на нем практически ничего пока не меняли, за исключением расходных деталей. Узлы, идущие на комплектацию машин с моторами ЯМЗ, менее долговечны. Дважды требовала ремонта система управления пневмоподвеской ведущего моста – при пробеге 120 тыс. км заменили датчик уровня, а на 150 тыс. км – электронный блок. Серьезная проблема автомобилей МАЗ – ненадежные радиаторы системы охлаждения двигателя: ремонтировать их методом пайки либо заменять новыми приходится примерно каждые полгода. В остальном пока без замечаний. Ремонтируем мы автомобили МАЗ, как правило, своими силами – условия и персонал для этого имеются. Шины предпочитаем ставить польской марки Kormoran – при приемлемом качестве они относительно недороги, а служат в среднем 150 тыс. км. В будущем приобретать автомобили МАЗ не планируем. Причина – практически не прогнозируемый критерий «стоимость владения». А расширять парк крупнотоннажников, видимо, будем тягачами DAF – они у нас показали себя вполне достойно.

Высокая локализация Wagnermaier без компромиссов в надежности – все ради оптимальной себестоимости перевозок.

Соболь с пробегом. Какой брать и за сколько

Как иностранные автоперевозчики влияют на конкурентоспособность отечественных перевозчиков? Надо ли с ними бороться?