Завод «НПО Ростар»

Автомобиль работает и не ломается, вот мечта и главного инженера АТП, и водителя. В основе рентабельности любых автомобильных перевозок лежит сокращение расхода топлива, надежность автомобиля, уменьшение вероятности поломок, а также возможность недорого и качественно отремонтировать транспортное средство. В свою очередь, надежность закладывается автозаводом: конструкторами в период создания автомобиля, технологами – все то время, пока автомобиль стоит на конвейере. Ресурс, долговечность, а затем и восстановление работоспособности изношенных узлов и агрегатов во многом связаны с качеством применяемых деталей.

Современные производители автомобилей не занимаются самостоятельным производством абсолютно всех компонентов. Собственно, и раньше не было такого, чтобы шины, двигатели, аккумуляторы, трансмиссии, электрооборудование, подшипники выпускались на одном и том же заводе. Даже в СССР, в 30-е годы, для только что построенных огромных по тем временам ЗИС и ГАЗ (там разве что руду не добывали), и то создавались узкоспециализированные предприятия-сателлиты. На новый уровень в специализации советский автопром вышел с постройкой «КАМАЗа» и «ВАЗа», но в последние 15 лет и этим автозаводам, и их партнерам стало понятно: надо дробить производство компонентов на еще более мелкие составляющие. К этому времени до России дошел и такой термин – аутсорсинг: передача одной организацией определенной производственной деятельности другой компании, специализирующейся в нужной области. Наиболее яркий пример именно у «КАМАЗа», когда в середине 2000-х в Набережных Челнах начали один за другим отрываться совместные предприятия: с Zahnrad Fabrik, Cummins, с Knorr-Bremze и Federal Mogul. Чтобы убедиться, что это правильный вектор в развитии наших автозаводов, достаточно присмотреться к грузовикам-иномаркам. У тех же MAN, Renault Trucks или Iveco «родных» компонентов не так уж и много: двигатели, кабины, в лучшем случае мосты. Остальное покупают на стороне, но у лучших производителей и по оптимальным ценам. Отсюда и завидное качество.

Правильные тяги

Между тем еще в 2000 году в Челнах было создано российское специализированное предприятие «НПО Ростар», которое начало разработку и производство деталей подвески и рулевого управления. Это сейчас можно прийти в любой сервисный центр «КАМАЗа» или в любой автомагазин, торгующий автозапчастями к коммерческим автомобилям, – там обязательно покажут «ростаровские» реактивные штанги фирменного синего цвета или рулевые тяги. А тогда начинали с нуля.

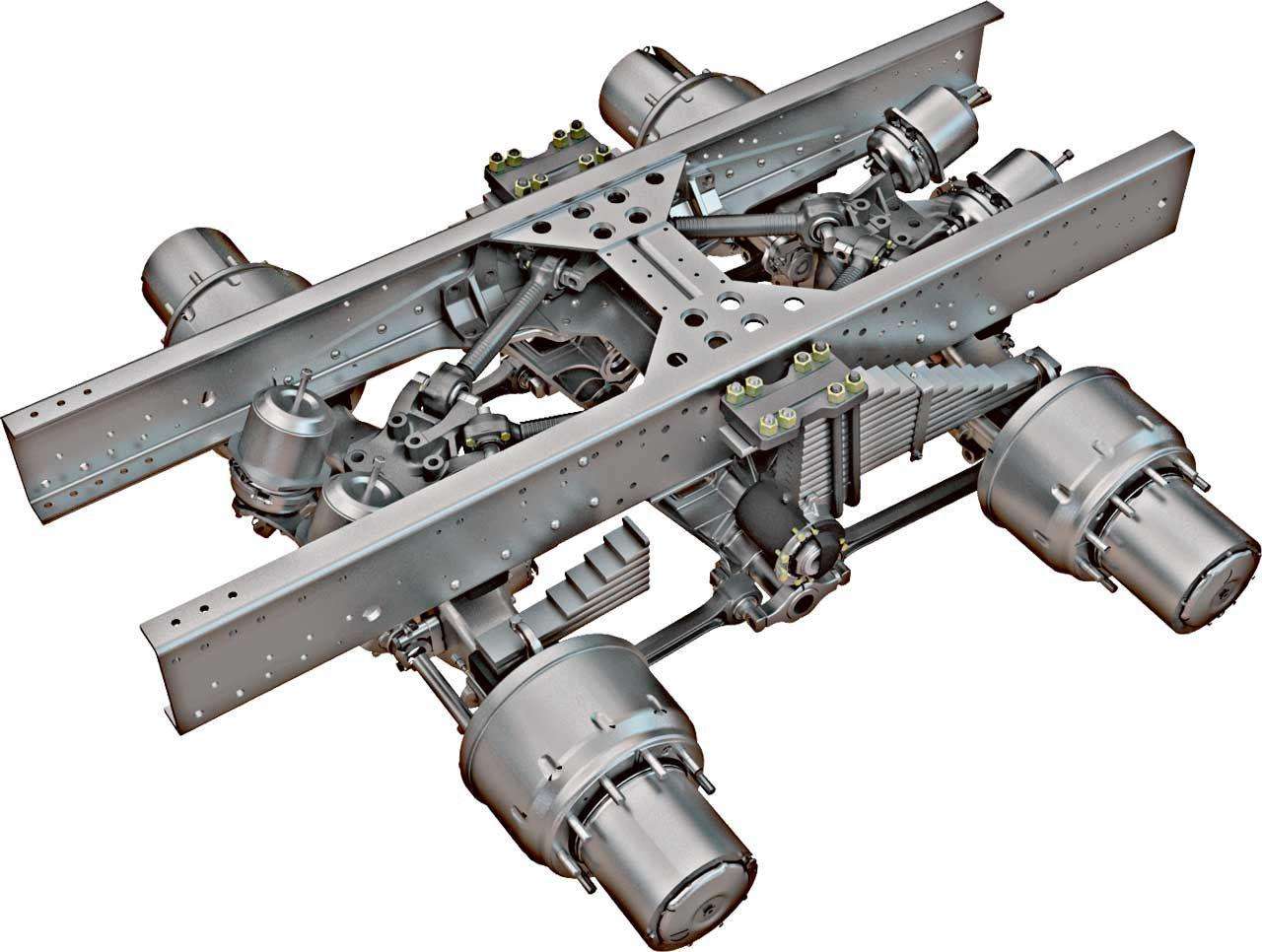

И первое, за что взялись, это шарнир реактивной штанги балансирной подвески семейства КАМАЗ‑5320. Это одна из проблемных деталей в подвеске КАМАЗов той поры, которая была разработана еще конструкторами ЗИЛа, по аналогии со штангами трехосных вездеходов ЗИЛ‑131: сферический палец с двумя стальными сухарями-вкладышами, конус и гайка с гровером. А еще пыльник, который должен был защищать внутренности шарнира от воды, грязи и пыли. И консистентная смазка, которую надо было периодически пополнять. Три реактивные штанги на ось, 12 шарниров на автомобиль. В случае износа шарниров нарушалась геометрия установки колес: шел повышенный износ шин, увеличивался расход топлива, ухудшалась управляемость грузовика.

В молодой компании «Ростар» предложили использовать вместо стальной сферы и сухарей сайлентблок, или по-другому, резинометаллический шарнир. Сайлентблок не боится ни воды, ни грязи, ни жары, ни холода и не требует никакого обслуживания. Разработали новые штанги, взаимозаменяемые со старыми, и запустили их в производство. Причем в этих штангах тоже можно было менять сами РМШ, что удобно и недорого в случае ремонта. Бизнес-проект оказался более чем удачным. В 2002 году, после одобрения новой конструкции Научно-техническим центром «КАМАЗа», начались поставки реактивных штанг «Ростар» на конвейер. Одновременно штанги с РМШ вывели на вторичный рынок запчастей – капризную старую деталь транспортники начали массово заменять новой. Объемы выпуска детали R 5511-2919-026-15 доходили до 100 000 в месяц, производство работало чуть ли не в три смены! Потом, по мере насыщения рынка, объемы снизились до 25 000 штук в месяц.

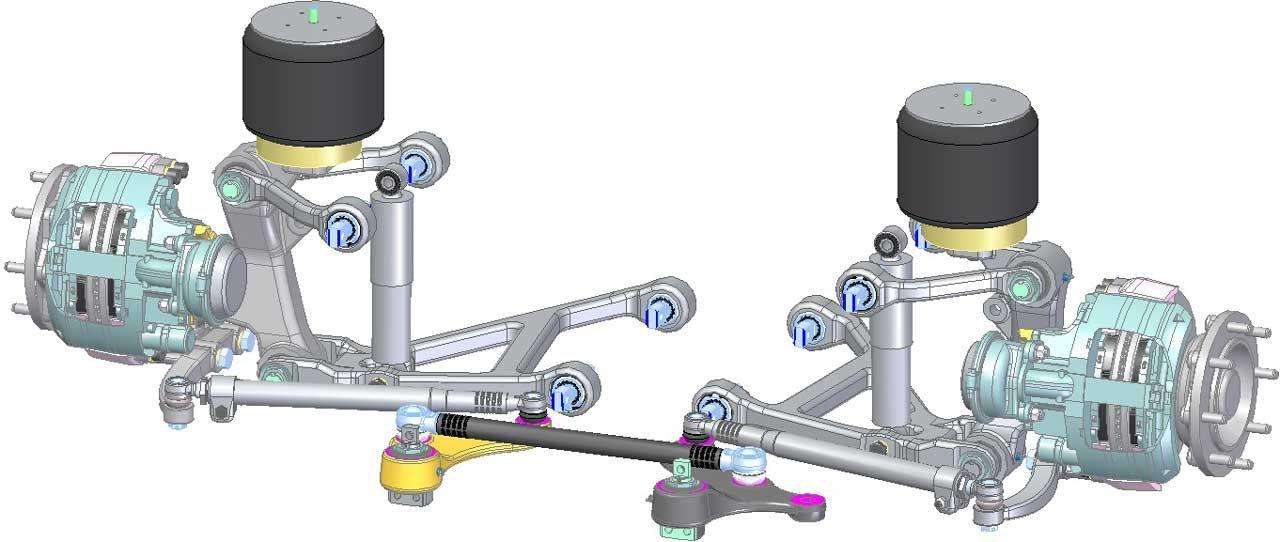

Затем последовала новая разработка: реактивные штанги для тяжелого семейства грузовиков КАМАЗ‑6520. Там уже и осевые нагрузки выросли, соответственно, пришлось полностью изменить детали подвески. Впервые в России применили сайлентблоки на штангах ведущих мостов грузовиков не с крепежом «конус-гайка», а двуплечий РМШ, как на многих грузовиках-иномарках. Водители часто называют такие сайлентблоки «с двумя ушами». Они более надежные, чем старого образца, а главное – легче монтаж-демонтаж на автомобиль: не надо мучиться с конусом. Злые языки, наверное, скажут: «Опять содрали все у Запада». И окажутся не правы.

Во-первых, конструкция давно стала интернациональной, успешно применяется в Европе, Азии и обеих Америках. А во‑вторых, посмотрите при случае на нижнее крепление передних амортизаторов у «Волги» ГАЗ‑24, а можно и на еще более раритетную ГАЗ‑21: там как раз стоит двуплечий РМШ, только маленький. То есть 50 лет назад в СССР применялась аналогичная конструкция. Два «уха» давно известное решение. А в «Ростаре», можно сказать, просто творчески подошли к решению проблемы – скорректировали размеры под новую задачу. Главное, новые штанги получились надежнее прежних, потому и нет альтернативы «Ростару» на конвейере «КАМАЗа».

Однозначно эффективным маркетинговым ходом было решение окрашивать в синий цвет «ростаровские» штанги, поставляемые на вторичный рынок. Они явно выделяются на фоне других, лежа на прилавках автомагазинов. Штанги узнаваемы, но их покупают именно как качественную деталь, а вовсе не из-за цвета. А контрафакт хоть сусальным золотом оберни, но второй раз нормальный перевозчик его не возьмет.

Еще одно направление в деятельности челнинской компании это производство рулевых тяг и наконечников. Здесь своя специфика, свои конструктивные и технологические тонкости. Не секрет, что в СССР у одних производителей автомобилей получались довольно долговечные рулевые шарниры, а у других – нет. В аутсайдерах были ГАЗ и АЗЛК, у ЗИЛов и МАЗов – тяги вполне достойные. Продукция «ВАЗ» и «КАМАЗ» была чуть ли не эталоном, но до той поры, пока не появились иномарки… В рулевом шарнире важен диаметр сферы пальца: чем больше, тем больше поверхность трения, лучше воспринимаются нагрузки. Одинаково вредна и слабая, и чрезмерно жесткая пружина, поджимающая палец. Важны материалы пары трения, твердость и чистота обработки поверхности самого шара пальца. А еще – влагостойкость смазки, герметичность и долговечность чехла-пыльника, обязательно его стабильность при низких и высоких температурах. Все это учли в компании «Ростар» при разработке своих шарниров. В результате получили действительно надежные и долговечные шарниры. Причем, конечно же, ориентировались и на опыт европейских производителей деталей рулевой трапеции. Там не так много компаний, изготавливающих аналогичную продукцию: у ZF есть его подразделение Lemforder близко к этой тематике работает Sachs, тоже входящая в состав ZF, есть германская компания Meyle с достаточно многопрофильной продукцией. Часто они делают под заказ те же самые детали, но не со своим логотипом, а с маркировкой заказчика.

Соблюдая патентную чистоту

Одно из достоинств аутсорсинга для специализированного производителя возможность загрузить свое оборудование заказами от других клиентов. Допустим, в производстве поршневых колец нет никакой разницы – делать кольца под диаметр цилиндра 120 или 125 мм, увеличить или уменьшить высоту кольца на полмиллиметра. Та же самая история с деталями подвески грузовиков и автобусов, а также с рулевыми тягами. Чуть изменив размеры, можно получить деталь для другого автомобиля: длину тяги или штанги, конус и резьбу сферического пальца. Уже в 2008 году на «Ростаре» наладили выпуск запчастей по рулевому и подвеске для поставок на вторичный рынок России в запчасти для грузовиков-иномарок. Начинали с европейских марок Iveco, Scania, Volvo, MAN, освоили выпуск деталей для китайских самосвалов Howo и американских траков Freightliner. Следом разработали линейку запчастей для DAF, Mercedes-Benz и Renault Trucks, для автобусов EvoBus, полуприцепов и прицепов Schmitz Cargobull, LOHR, для подвески осей SAF, BPW и ROR. При этом все разработки «Ростара» защищены патентами, их около 160, и сами тоже соблюдают патентную чистоту в своих изделиях. В 2010 году начались поставки деталей подвески и рулевых тяг в Европу, позже открыли свое представительство в Германии, в Гамбурге.

Качество оказалось столь высоким, а рублевая цена настолько интересной, что продукцией «Ростара» заинтересовались и сами производители грузовиков-иномарок в России. Наиболее активно по локализации компонентов в РФ работает Volvo Trucks, имеющая завод по сборке грузовиков Volvo и Renault в Калуге. С ними сейчас идет работа по организации поставки деталей подвески и рулевой трапеции на конвейер. Интересно, что в целом привередливых шведов устроило качество компонентов «Ростар», хотя есть ряд замечаний. В частности, пришлось реконструировать линию порошковой окраски, которая дает очень долговечное покрытие.

Среди иностранцев на втором месте по активности СП «Даймлер КАМАЗ Рус» с заводом по сборке грузовиков Mercedes-Benz в Набережных Челнах. Этой компании тоже надо подтягивать уровень локализации, а то, насколько серьезно они к этому относятся, видно по строительству абсолютно нового завода кабин. Так что скоро появится и «ростаровская» продукция для «мерседесовского» конвейера. Можно ожидать, что третьим автозаводом из «большой семерки», работающим с «Ростаром», станет объединенный завод MAN-Scania в Питере.

Кроме деталей для «КАМАЗа» и иномарок вторичного рынка совершенно логичным было решение производства комплектующих для других отечественных автозаводов, производящих грузовики и автобусы. В их числе автобусный завод «КАМАЗ-НЕФАЗ», два завода из Миасса – АЗ «Урал» и «Ивеко-АМТ», челнинский «РИАТ», автобусный завод «ВолгаБас» – бывший «Волжанин», Машиностроительный завод «ТОНАР» и «ЛИАЗ». Для каждого разработали особую номенклатуру деталей.

Как уберечь от досадных поломок один из самых дорогостоящих агрегатов любой техники – двигатель, и выжать из него максимальный ресурс? Правильно эксплуатировать, использовать качественное топливо и заливать хорошее, проверенное моторное масло.

По каким направлениям ставки на перевозки грузов автотранспортом выросли или снизились сильнее всего для различных типов кузовов

Легкий китайский фургон Foton Toano представлен на российском автомобильном рынке в двух вариантах колесной базы (L2, L3) и высоты кузова (H2, H3)