Почему отказывает сцепление

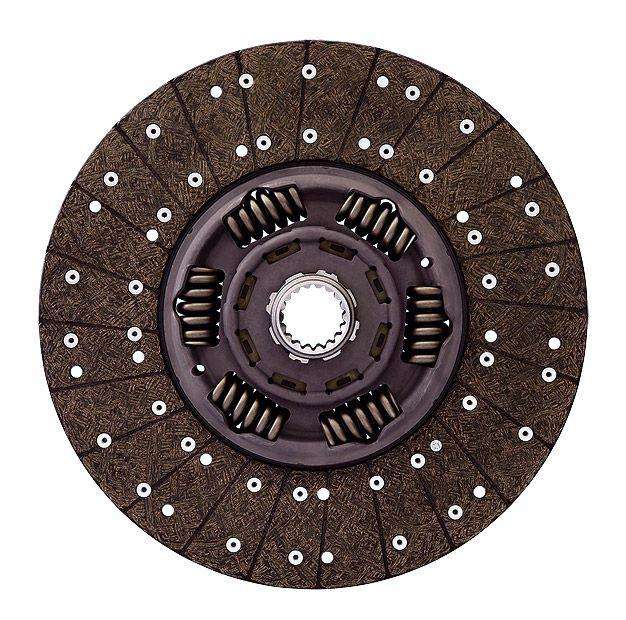

Современные узлы сцепления, изготовленные на автоматизированных линиях по передовым технологиям из качественных материалов, способны отходить на седельных тягачах, работающих на междугородных и международных линиях, более миллиона километров. На развозных грузовиках и самосвалах наработка рассматриваемых нами узлов будет несколько меньшей, и находится в прямой зависимости от трафика движения (количества циклов «старт-стоп», «разгон-торможение»), а также нагрузки на транспортные средства. Но, в любом случае, когда речь идет о продукции лидеров отрасли, которые составляют пул поставщиков сборочных конвейеров автозаводов, подразумеваются максимальные ресурсные показатели. Однако рано или поздно даже самое качественное сцепление изнашивается, следовательно, для продолжения эксплуатации автомобиля, требуется произвести замену узла.

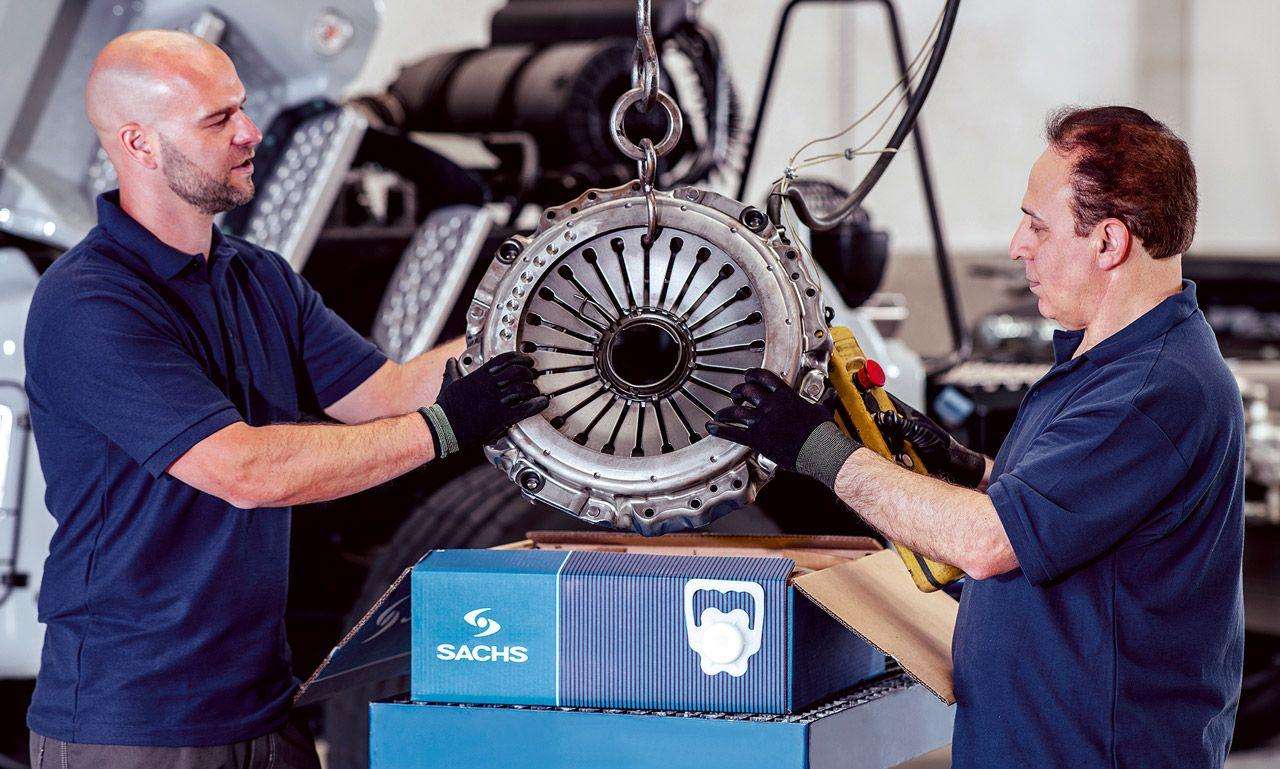

Перевозчики, которые умеют считать деньги и заинтересованы в снижении эксплуатационных затрат своих парков, приобретают запасные части от лидеров сегмента. По сути, речь идет о покупке оригинала в упаковке фирмы-производителя, а не автомобильного бренда. Увы, но не всегда после замены сцепления новый узел отрабатывает столько же, сколько и установленный на заводском конвейере. Почему так происходит?

Кто виноват и что делать?

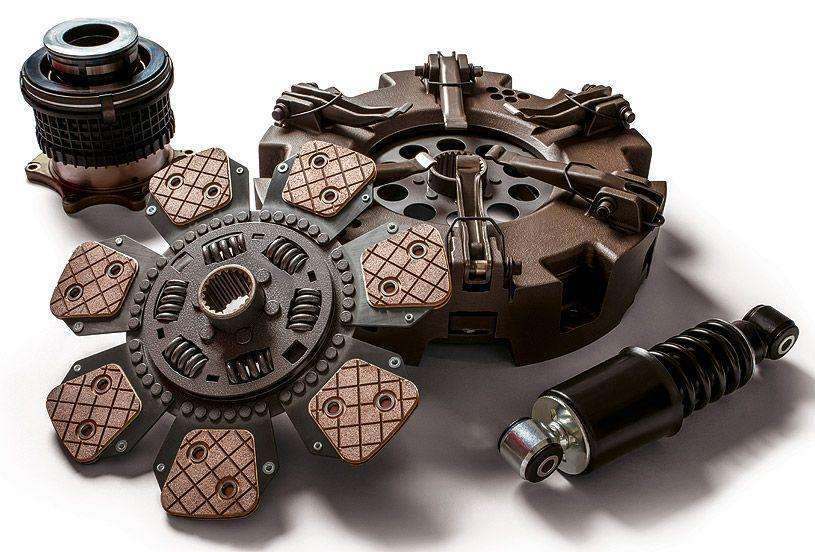

Разговор о причинах преждевременного выхода сцеплений из строя следует начать с того, что они условно делятся на эксплуатационные и связанные с нарушением технологии монтажа. В первом случае, мы говорим о грубых нарушениях правил эксплуатации автомобильной техники, а во втором – об ошибках, которые допускают работники сервисных центров, проводившие установку узлов на автомобили в ходе ремонта транспортных средств. Общее у обоих направлений – пресловутый человеческий фактор.

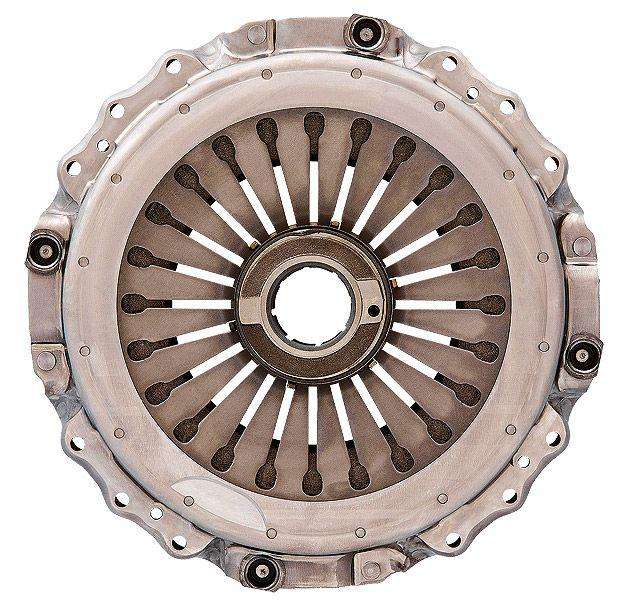

Также оговоримся, что, как показывает практика и свидетельствует статистика анализа причин отказов сцеплений, доля заводского брака в этом минимальна. Это объясняется высокой степенью автоматизации производства, жестким контролем качества каждой стадии технологического процесса, использованием качественных материалов, внедрением передовых технологий. Иными словами, вероятность того, что на производство поступят материалы несоответствующего качества, будет проведена неправильная термическая обработка элементов, произойдет сбой процесса механической обработки деталей или в выжимной подшипник не будет заложено достаточно смазки – ничтожно мала.

Ошибки мастеров СТО

Анализ причин, повлекших преждевременный отказ сцепления, начнем с ошибок, которые совершают работники сервисных центров. Как показывает практика, одной из главных причин является нарушение технологии монтажа узла на автомобиль. Мастера независимых мультибрендовых сервисных центров при установке сцепления часто целиком и полностью полагаются на собственные навыки и накопленные знания. Спору нет, опыт ценное приобретение, но количество моделей/модификаций автомобилей и, соответственно, сцеплений, которые устанавливаются на ту или иную машину, огромно. следовательно, невозможно выполнять работу по неким усредненным шаблонам. Существует большое количество нюансов, игнорирование которых может привести (и, как правило, приводит) к нештатной работе и преждевременному выходу узла из строя. Неслучайно, опытный и грамотный специалист всегда начинает работу с изучения технической документации, инструкции по установке на конкретный автомобиль.

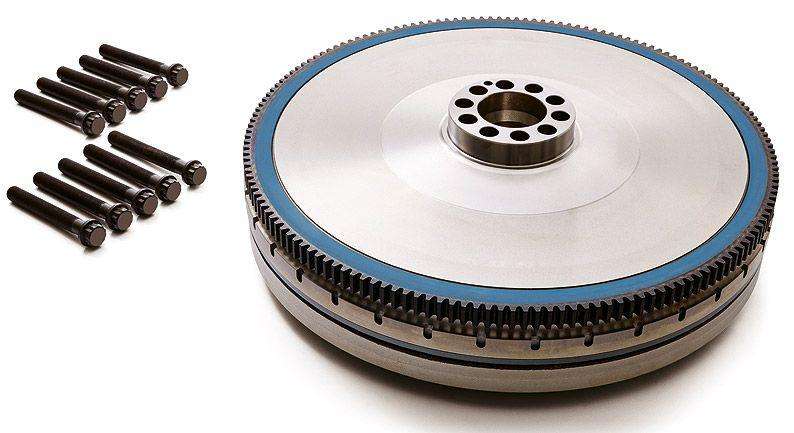

Крепеж – повторное использование

Достаточно часто при замене сцепления заводское руководство по ремонту требует использовать новый крепеж. Каждый элемент крепления современного сцепления является высоконагруженным, и в процессе монтажа претерпевает некоторую пластическую деформацию, что исключает его повторное применение. Учитывая важность данного момента, ZF Aftermarket рекомендует использовать новые крепежные болты. Если их нет в комплекте, то эти элементы нужно заказать отдельно. Они присутствуют в каталоге продукции. Следовательно, все, что необходимо для грамотного монтажа сцепления, можно получить из одних рук и, тем самым, гарантировать качество применяемых запасных частей.

Момент и последовательность

Во всех руководствах по ремонту автопроизводители и ZF Aftermarket в обязательном порядке указывает момент затяжки болтов и (если это предусмотрено) последующий их доворот на определенный угол, который измеряют с помощью специального приспособления, имеющего круговую шкалу (типа транспортира). Разумеется, при этом должен строго соблюдаться и порядок затяжки крепежа. В отчетах экспертной группы, изучающей причины выхода сцеплений из строя, игнорирование последовательности и момента затяжки крепежа отмечено как одна из распространенных причин преждевременного отказа узла.

Статистика свидетельствует: часто мастера сервисных центров используют для крепления сцепления на маховике пневмогайковерты, которые не имеют механизма регулировки крутящего момента. Как минимум, применение такого инструмента может вызвать коробление корзины и сильную пластическую деформацию крепежных элементов, что, в свою очередь, станет причиной ослабления соединения. В эксплуатации это приводит как к неравномерному износу лепестков диафрагменной пружины, с которыми контактирует муфта, так и к явным отклонениям в работе сцепления от нормы, что выражается в затруднении переключения передач и отсутствии требуемой плавности нарастания и передачи крутящего момента при трогании машины с места.

Лучшим доказательством нарушения технологии монтажа будет повторное проведение операции с соблюдением всех требований заводского руководства, в том числе, по порядку и моменту затяжки крепежных элементов. Разумеется, динамометрический инструмент должен быть поверенным метрологической службой, чтобы гарантировать точность крутящего момента. Еще раз подчеркнем: пневмогайковерты, безусловно (при выполнении определенных операций), ускоряют работу, повышают производительность труда, однако в случае с монтажом сцепления важна не скорость, а аккуратность и строгое соблюдение технологии.

Как уберечь от досадных поломок один из самых дорогостоящих агрегатов любой техники – двигатель, и выжать из него максимальный ресурс? Правильно эксплуатировать, использовать качественное топливо и заливать хорошее, проверенное моторное масло.

«Завод кондиционеров «Август» напрямую поставляет комплекты климатических систем на конвейеры крупных заводов-производителей автомобильной техники, грузового транспорта, комбайнов, тракторов и другой спецтехники

Клиенты компании «Альфа-Лизинг» до 15 июля текущего года могут приобрести любой вид автомобильной техники с выгодой из стоков компании