Компрессоры Knorr-Bremse

Все хорошо, но остался вопрос: «Зачем Knorr-Bremse нужно было вкладывать большие средства в изменение конструкции компрессора, когда проблема решалась самостоятельным изготовлением штуцеров, которые шли бы в комплекте с компрессором, заведомо чистые, без сварочных шариков внутри и продуктов механической обработки?» Ответом на этот вопрос может быть пояснение, что у традиционно-советских и европейских производителей различный подход к организации производства и сопровождения продукции до конечного пользователя – будь то автопроизводитель или же водитель. Европейский подход основывается на процессе анализа возможных отказов (FMEA) продукции по разным причинам в процессе производства и эксплуатации. То есть уже на начальном этапе проектирования продумываются и отрабатываются решения, которые помогут избежать ошибок при изготовлении комплектующих, сборке, эксплуатации и сервисе. Поэтому, проанализировав возможные проблемы на всех инстанциях сопровождения продукции, приняли решение об изменении конструкции компрессора.

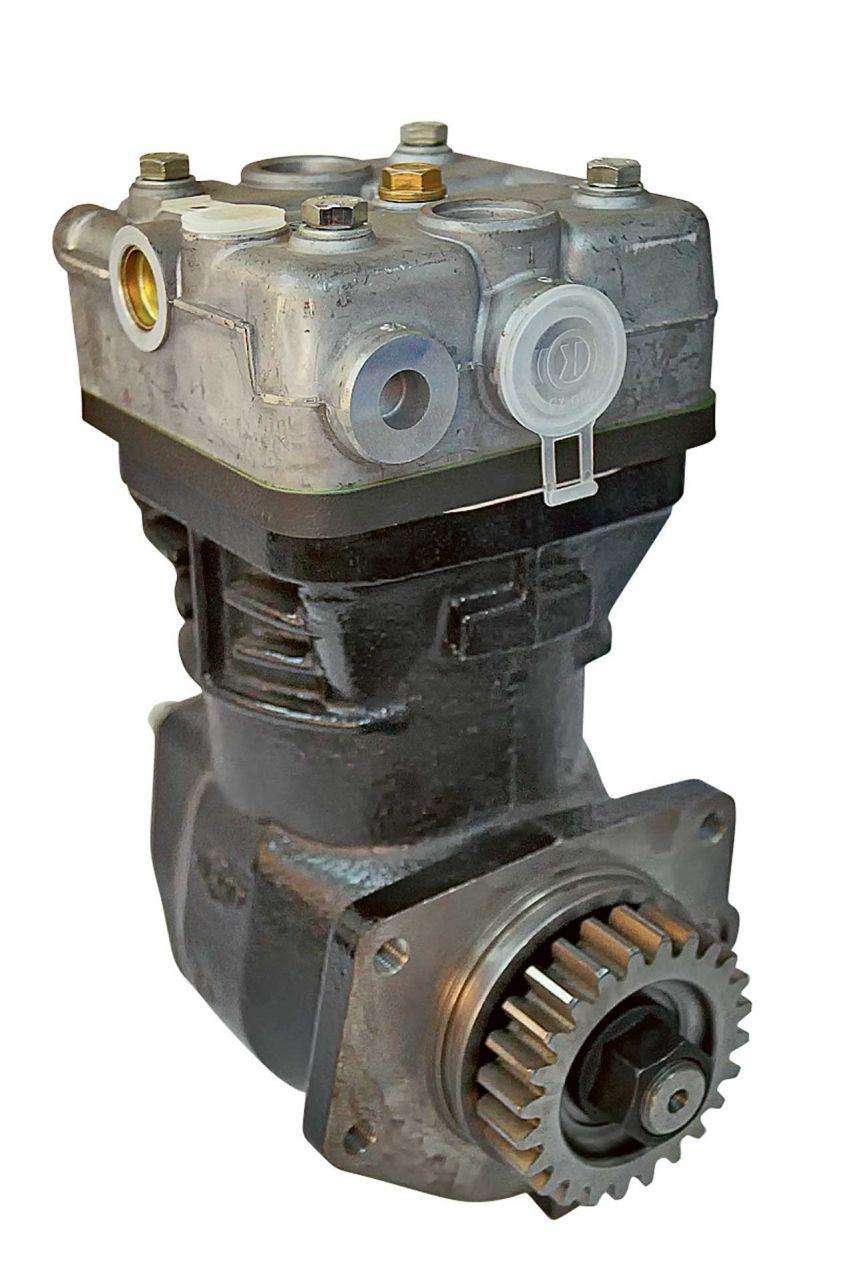

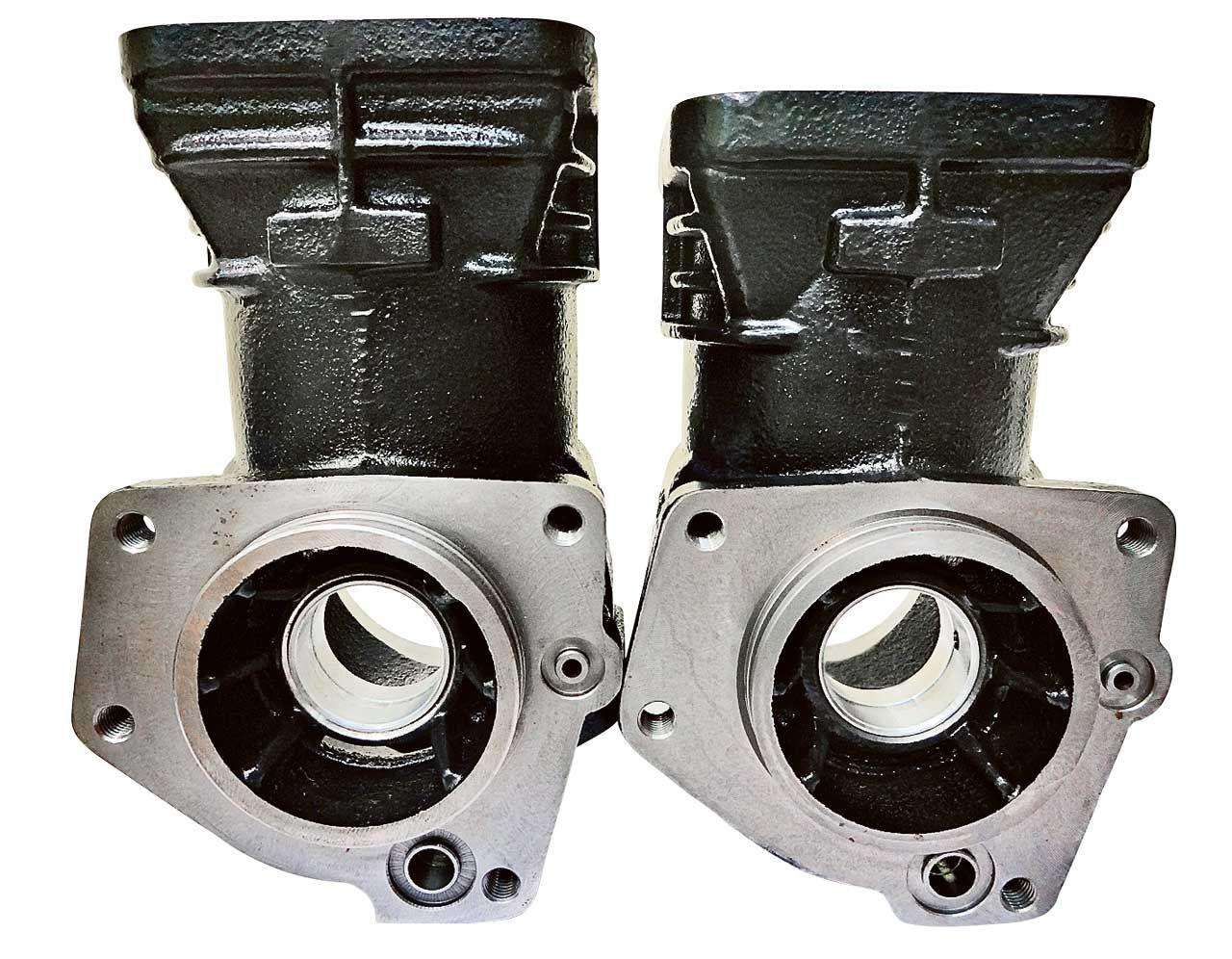

Прошло совсем немного времени, и инженерам Knorr-Bremse пришлось опять вносить изменения в конструкцию своего компрессора. Поводом для этого послужила модернизированная кабина грузовика, которая встала на конвейер «КАМАЗа». Изменения в компоновке моторного отсека потребовали иного расположения портов в головке компрессора. В итоге согласно требованиям конструкторов автопроизводителя с октября 2011 года на конвейер поставляется укороченная на 15 мм версия агрегата модели LK8906 – K039634-02, головка цилиндра которого выполнена с портами M16x1.5, расположенными на верхней и боковой плоскостях. Отметим, что все необходимые для модернизации узла инженерные и технологические работы были проведены всего за два месяца!

Если жить лишь днем сегодняшним, то в будущем можно оказаться аутсайдером. Зная это, инженеры Knorr-Bremse специально под перспективный проект КАМАЗ-2014 разработали компрессор модели LP3995 с системой энергосбережения (управление подачей воздуха) и системой «суперохлаждения». Этот современный агрегат, по словам конструкторов, позволяет на одной машине в режиме магистральных перевозок экономить в год до 400 литров топлива. Подчеркнем, что на грузовиках, работающих в плотном трафике, где срабатывания тормозной системы происходят значительно чаще, чем на трассе, компрессор работает в более жестком, нагруженном режиме, и указанных выше цифр экономии добиться не получится. Опытные образцы новых компрессоров уже ждут проведения полномасштабных испытаний. Система «суперохлаждения» позволяет снизить температуру подаваемого воздуха на 300 С за счет увеличения поверхности охлаждения головки цилиндра, что позволяет сократить длину трубопровода для автопроизводителя и облегчить сервисное обслуживание.

Каким будет следующий шаг в модернизации компрессоров? Видимо, таковым станет оснащение компрессора муфтой выключения сцепления, которая позволит повысить ресурс компрессора, снизить расход масла и существенно сократить расход топлива на его привод. Такие современные агрегаты уже применяют ведущие европейские производители грузовиков на своих моделях с 2008 года.

Высокая локализация Wagnermaier без компромиссов в надежности – все ради оптимальной себестоимости перевозок.

Forland не легкий автомобиль и не тяжелый, даже на «средневеса» он не потянет – 8 тонн полной массы

Как субсидии скажутся на марочном составе автопарков? Легче ли станет жить автоперевозчикам?