Технология производства полуприцепа Grunwald Gr.RF – обойдемся без жести

Теплоизоляционный пирог

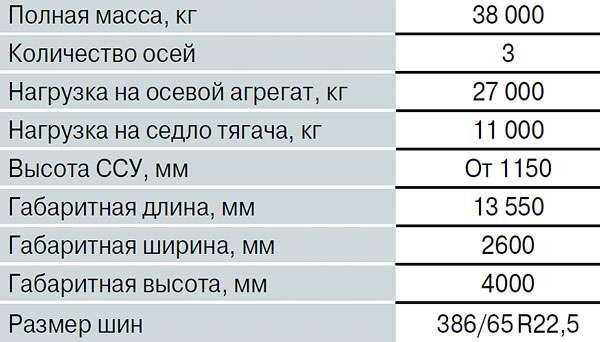

Габаритная длина – 13,6 м, полезный объем – 84 кубометра, три 9-тонные оси, собственная масса – 8 тонн. Все, вроде, как у всех. Но дальше начинается самое интересное. Изотермический кузов «Грюнвальда», в отличие от породистых немцев, собран не из сэндвич-панелей. И металлического плакированного листа снаружи нет. Вместо него стеклопластик. Причем это цельные, без каких-либо швов, 13,6-метровые панели, изготовленные методом вакуумной инфузии, то есть отформованные с использованием герметичной пленки, прилегающей к матрице. Насос создает разряжение в рабочей полости, смола буквально всасывается в армирующий стекловолоконный материал.

Толщина получившегося ламината 3 мм, за ним – 60-миллиметровый слой утеплителя из экструзированного пенополистирола, затем фанерная обшивка, покрытая изнутри «пищевым» пластиком толщиной 2 мм. Весь этот теплоизоляционный «пирог» собран на каркасе из профильных труб, и, разумеется, так, чтобы металлические силовые элементы не служили мостиками тепла. К слову, стеклопластиковую технологию практикуют и в Европе – она экономически оправдана для малых и средних объемов производства. И лишь при выходе на крупные тиражи компании-производители переходят на сэндвич-панели с жестянкой снаружи и внутри.

Технические характеристики

Женить на месте

Аналогично боковинам сделана крыша и передняя стенка, только утеплитель там потолще – 80 мм. Под полом слой пенополистирола еще толще – 100 мм. Поверх него настил из 30-миллиметровой влагостойкой фанеры и рифленый алюминиевый лист толщиной 3 мм. Цельнокатанный, а не сварной, как у конкурентов. На таком полу нет даже мизерных неровностей, и возить палеты вручную, на вилочной тележке-«рохле», можно легко, без затыков на швах.

Технологическое неудобство цельного листа длиной более 13 метров (да и боковых стеклопластиковых панелей, тоже) в том, что эти элементы, а, тем более, уже собранный кузов, практически не транспортабельны. Значит, «женить» фургон с шасси полуприцепа надо прямо на месте изготовления. Но изотермические кузова собирают на производственной площадке Grunwald в подмосковных Химках. А основное производство с раскроем металла, сваркой рамы, окраской и монтажом осевых агрегатов сосредоточено в Калининграде. Решение очевидно – шасси привозят с Балтики в Подмосковье, и уже там полуприцеп обретает вид полнокомплектного транспортного средства.

Читайте также:

По примеру западных стран, аренда коммерческой техники существовала в России в виде оперативного лизинга. Но лизинговые компании данную услугу не продвигали. Так может ли аренда получить развитие в нынешних условиях?

Шины марки Simpeco относятся к среднему ценовому диапазону, но по своим свойствам и качествам близки к аналогам премиум-класса. Появившись на российском рынке лишь в прошлом году, они за короткий срок завоевали доверие наших перевозчиков. Приводим мнения специалистов о грузовых покрышках Simpeco и особенностях их эксплуатации