Осевые агрегаты «Тонар»

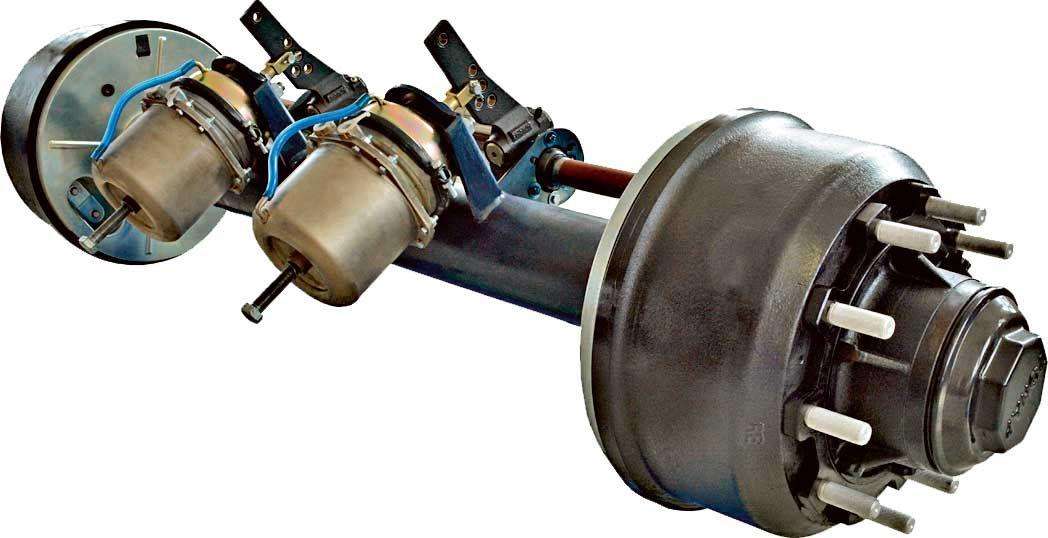

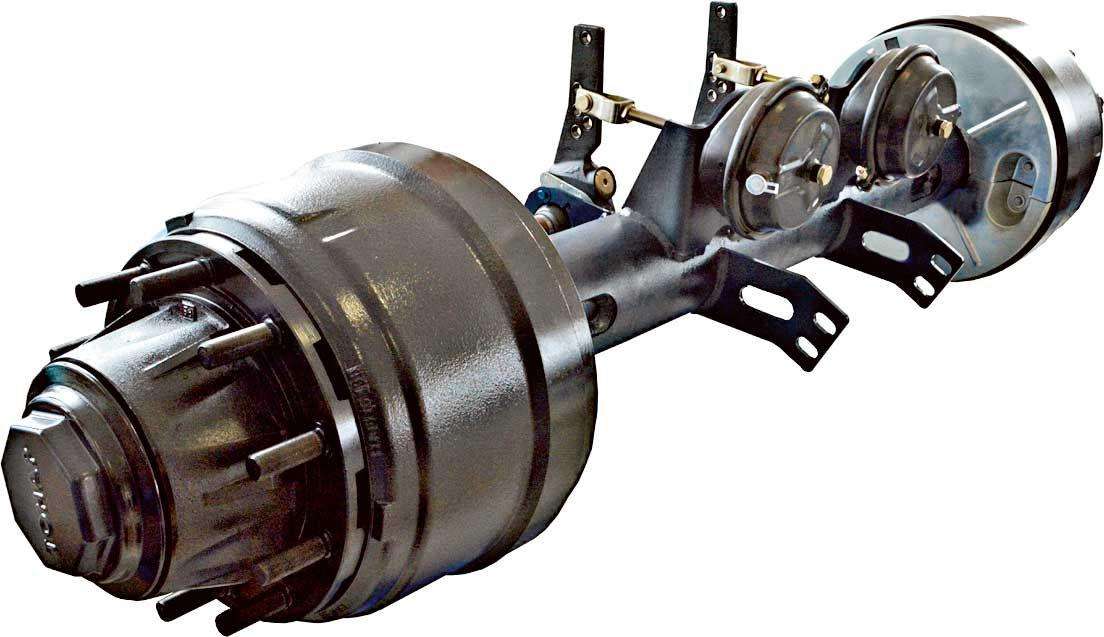

До недавнего времени известный российский производитель прицепной техники компания «Тонар» имела в своей продуктовой линейке всего одну ось грузоподъемностью 9 тонн. Производилась она с 2002 года и устанавливалась на 95% всех выпускаемых фирмой прицепов. Остальные осевые агрегаты, имеющие иной тоннаж, были импортными. Кризис 2008 года привел к ощутимому удорожанию зарубежных компонентов и стал хорошим стимулом для расширения линейки осевых агрегатов собственного производства. Сегодня фирма имеет в своей производственной гамме ассортимент осей, способный закрыть любые потребности перевозчиков. В 2015 году, опять-таки на волне преодоления трудностей текущего кризиса, компания вновь произвела замещение импортных комплектующих, сделав осевые агрегаты на 100% отечественным продуктом. Теперь не только балка, ступичные узлы, но и тормозные механизмы – российского производства. Аналогичные мероприятия проведены и по деталям подвески, которая на сегодняшний день почти полностью состоит из отечественных комплектующих. Исключение составляет пневморессора, поставляемая группой «Континенталь». Данный элемент зарекомендовал себя с лучшей стороны, и найти ему альтернативу пока не представляется возможным. Однако вернемся к осевым агрегатам. Импортные оси, которые применялись ранее на ряде прицепов «Тонар», при всех своих достоинствах имели существенные недостатки. Среди таковых отметим, прежде всего, длительные сроки поставки моделей, которые отличаются от стандартных по габаритам и грузоподъемности. Данные осевые агрегаты поступают не с центрального склада представительства или генерального дистрибьютора, а непосредственно с завода-изготовителя, так как производятся по предварительному заказу. Растянутые временные рамки существенно усложняли работу завода по индивидуальным заказам на прицепную технику. Жесткая привязка к курсу валют также создавала определенные проблемы, серьезно обострившиеся в последнее время. Из-за значительных колебаний стоимости валюты крайне тяжело производить расчеты стоимости конечного изделия и планировать расходы предприятия на покупку компонентов. Эти проблемы уходят в прошлое при переходе на оси собственного производства. Примечательно, что при замещении ряда импортных компонентов в осях аналогами российского производства оказалось, что отечественные детали и узлы более надежны в сложных условиях эксплуатации. Разумеется, предприятию пришлось помогать некоторым своим партнерам, кооперироваться с ними, вкладываться в оснастку. Но это нормальная практика взаимодействия производственных предприятий.

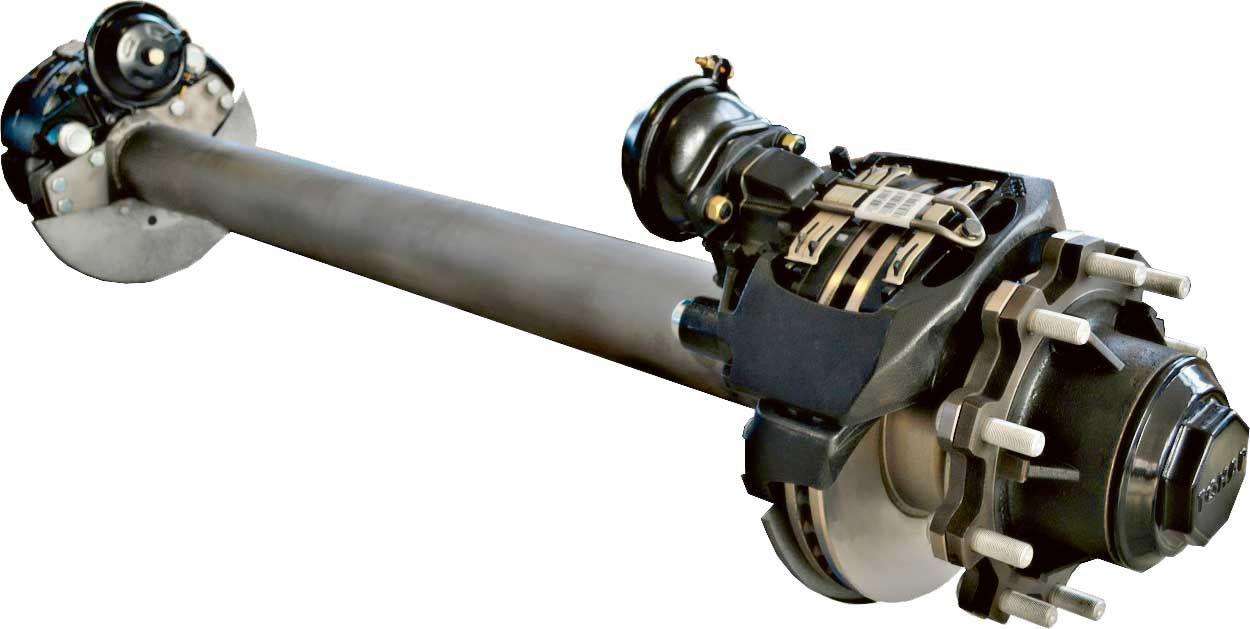

Есть у осей «Тонар» и важные, с точки зрения российских условий эксплуатации, конструктивные особенности. Так, если толщина балки у «европейцев» составляет 10-12 мм, то отечественная в стандартном исполнении – 14-миллиметровая. В качестве основы балок была принята цельнотянутая труба круглого сечения диаметром 146 мм. То есть сама основа уже имеет существенный запас прочности. Цапфы не привариваются, а изготавливаются обжимом разогретого конца балки и его дальнейшей проточкой под нужный размер. Сталь, из которой изготавливаются трубы балок «Тонар», имеет высокий предел текучести, что гарантирует прочность данного конструктивного элемента при работе в широком диапазоне температур и воздействии на него высоких динамических нагрузок. Как показала практика, все элементы креплений, в том числе тормозных узлов и суппортов, которые привариваются к трубе, надежно «сидят» на своих местах даже после многих лет эксплуатации. Завидный запас прочности заложен и в другие конструктивные элементы осей, в частности, ступичные узлы и подшипники. Так, еще на стадии разработки конструкторы использовали внутренние и внешние подшипники равной размерности. Для справки – у большинства конкурентов внутренний подшипник больше внешнего. Применение одного и того же типа подшипников сокращает номенклатуру запасных частей и повышает грузоподъемность, надежность и ходимость ступичного узла в целом. «Тонаровские» ступичные узлы требуют обслуживания. ТО производится каждые 60 000 километров. С одной стороны, это несколько усложняет процесс эксплуатации прицепа, а с другой – позволяет контролировать состояние деталей, своевременно регулировать зазоры, устраняя тем самым естественный износ в парах трения. В случае износа ступичного узла его ремонт сводится к замене подшипников, что всегда дешевле, чем покупка узла в сборе.

И, наконец, последнее. Оси «Тонар» часто используются перевозчиками для замены изношенных импортных аналогов на б/у прицепах. Заменить осевые агрегаты можно обратившись к одному из партнеров «Тонара», а их 65 в разных регионах РФ. При этом на установленные новые агрегаты будет распространяться гарантия три года без ограничения пробега.

Клиенты компании «Альфа-Лизинг» до 15 июля текущего года могут приобрести любой вид автомобильной техники с выгодой из стоков компании.

Сейчас, когда запчасти привычных брендов исчезают из продажи, приходится разбираться в представленных аналогах. Автозапчасти MARSHALL равноценная замена иностранным маркам

Уже более двух десятилетий компания «ТОЛВО Системы для Коммерческого Транспорта» (ранее «Кнорр-Бремзе Системы для Коммерческого Транспорта») успешно сотрудничает с ПАО «КАМАЗ»