Специализированные автомобили «Левша»

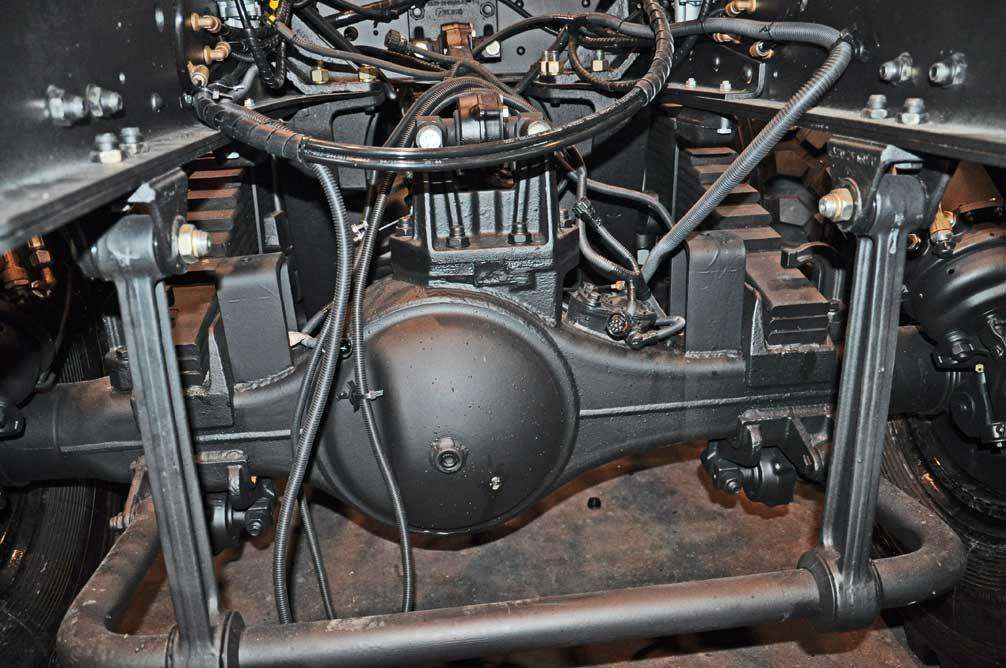

Но главное– балки мостов. Они не штампованно-сварные, а литые. Весьма прочная и технологичная конструкция. Например, на заводе Madara балки отливают в песчаные формы из марганцевой

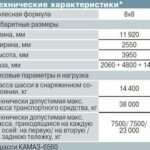

стали марки 20ГЛ. На КАМАЗе освоение этой технологии постоянно откладывали на будущее, которое пока не наступило. Когда в Челнах наладили производство собственных мостов тяжелой серии – по программе импортозамещения в 2014 году – балки остались сварными. Их конфигурацию просто скопировали с «мадаровской», а вместо 11-миллиметрового листа для штампованных элементов, как на мостах легкой серии, применили лист толщиной 14 мм. Так делают только балки мостов задней тележки, поскольку потребность в них немалая, и большей частью – в версии под двускатные колеса для тяжелых строительных шасси КАМАЗ колесных формул 6х4 и 8х4. Тяжелые мосты под односкатные колеса для вездеходов КАМАЗ стали собирать в 2016 году. Балки для малосерийных передних по-прежнему импортные – налаживать штамповку и монтировать специальную оснастку для сварки нерационально. Гораздо выгодней просто покупать литые «чулки» в Европе – их нужно-то всего около сотни в год. Осматривая шасси КАМАЗ‑6560 снизу, сразу обращаешь внимание на дисгармонию в наборе агрегатов. Мосты задней тележки выглядят вполне естественно, «по-камазовски», тогда как пара передних выделяется на общем фоне инородными телами. С отлитыми заодно с массивом кронштейнами стремянок и бархатистой фактурой поверхности типа «апельсиновая корка» – у нас так не умеют. Секрет красоты покупных балок довольно прост. Специализированные и авторитетные производители автокомпонентов продают свои мосты не в составе автомобиля, где их почти не видно, а отдельно. И там хорошо понимают смысл выражения «показать товар лицом».

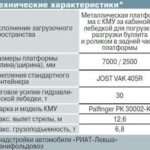

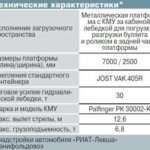

Впрочем, есть и еще один узел в подбрюшье машины, привлекающий взгляд фирменным лоском – раздаточная коробка модели VG 2000/300 с отлитым на картере логотипом ZF. Агрегат поступает на сборку автомобилей «РИАТ» из Баварии – там, в городе Пассау, находится принадлежащий компании ZF завод бывшей фирмы Steyr-Daimler-Puch. «Раздатку» можно заказать в нескольких модификациях: с межосевым дифференциалом либо жестким подключением передних мостов, а также с фиксированной нейтралью между низшей (1,536) и высшей (0,89) передачами либо без оной. Само собой, предусмотрен опционный выход на КОМ для лебедки или гидронасоса. При поставке в запчасти баварская «раздатка» стоит безумно дорого для владельца отечественного грузовика – около 800 тыс. рублей. Впрочем, есть альтернатива подешевле – однотипный китайский агрегат Zhuzhou модели ZQC 2000-69A.

Ну а к коробкам передач той же марки ZF мы уже привыкли, тем более, что покупать их за границей не нужно – завод «ЦФ КАМА» расположен здесь же, в Набережных Челнах. На шасси КАМАЗ‑6560 применяется 16-ступенчатая КП модели ZF 16S 1820 с четырьмя передачами в основном блоке, двухдиапазонным планетарным демультипликатором и двухступенчатым повышающим делителем. Интересно, что на четырехосниках военного назначения камазовские инженеры когда-то долго экспериментировали с гидротранформаторами, и даже автоматическими гидромеханическими КП. Ездить с «автоматом» по пересеченной местности, через пни и стволы валежника – одно удовольствие. Знай себе прибавляй газку, не рискуя поджечь сцепление! Но это были времена, когда ни о каких импортных коробках Allison у нас и не мечтали, поэтому в дело пошел агрегат «Курганмашзавода». Ну и, естественно, «не пошел»…

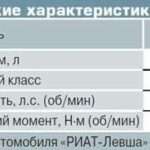

Если на военные шасси КАМАЗ‑6560 ставят в основном 8-цилиндровые длинноходные двигатели КАМАЗ семейства 740, то для гражданских вездеходов производства компании «РИАТ» самый типичный мотор – Cummins ISL, выпуск которого на заводе «Камминз КАМА» освоили сравнительно недавно, в марте 2017 года. Не путать с 6,7-литровым агрегатом Cummins ISBe, который в Челнах выпускают с 2009 года и в гораздо больших объемах. Мотор семейства ISL – 8,9-литровый (размерность цилиндров 114 на 144,5 мм), со сменными «мокрыми» гильзами цилиндров. И главное – его собирают из импортных комплектующих, претензий к качеству которых пока не было. К тому же этот двигатель широко известен у наших эксплуатационников разнообразной спец- и сельхозтехники, вполне довольны им и владельцы самосвалов Dongfeng. 400-сильная рядная «шестерка» получилась довольно легкой – всего 707 кг против 885 кг

у равной по мощности «восьмерки» КАМАЗ‑740.35. Для вездехода даже такое небольшое снижение нагрузки на передний мост может оказаться весьма полезным. Конструктивно, Cummins ISL собран на чугунным блоке с 24-клапанной головкой. ГРМ – с нижнерасположенным распредвалом, приводимым шестернями со стороны носка коленвала. Высокое качество деталей обеспечивает стабильность зазоров в приводе клапанов – инструкцией предусмотрена регулировка (винтами с контрагайками) с периодичностью 240 тыс. км пробега. Система питания – с аппаратурой Common Rail. В современном исполнении мотор соответствует нормам Евро‑5, что потребовало применения системы впрыска раствора мочевины.

За время выпуска шасси КАМАЗ‑6560 – с 2005 года – модернизация затрагивала не только двигатели, периодически подгоняемые под очередной экологический класс. Одно из новшеств последнего времени – изменение устройства системы автоподкачки шин. Напомним, регулирование давления в шинах от минимального предела в 0,5 атм весьма эффективно повышает проходимость на слабых, пропитанных водой, грунтах и сыпучем песке. А в боевых условиях автоподкачка сохранит нормальное давление даже в простреленной навылет шине. Как известно, последние несколько десятилетий почти все отечественные производители армейских грузовиков применяют схему «цапфа-полуось» с проходом воздуха через канал по оси вращения колеса. Затем через кран по центру крышки ступицы, и далее по закрытому жестяным щитком шлангу к вентилю шины. Болгарская фирма Madara, в первые годы поставлявшая мосты на КАМАЗ без автоподкачки, впоследствии внедрила оную по той же схеме «цапфа-полуось». Основной ее недостаток – в уязвимости крана и шланга к повреждениям на бездорожье. На собственных челнинских мостах, пошедших на вездеходы в 2016 году, конструкторы вернулись к незаслуженно забытой схеме «цапфа-ступица». Кромки двух уплотнительных манжет размера 120-140-7,5

работают по цапфе и установлены в корпус, запрессованный в ступицу в промежутке между подшипниками. Именно так было сделано на вышеупомянутом четырехоснике МАЗ‑543 образца 1962 года, и точно так же устроены ступицы с подкачкой шин на современных «мазовских» полноприводниках семейства 6317. По расположению кранов автоподкачки мы можем даже издали определить, какие мосты стоят на вездеходе КАМАЗ‑6560: прежние «мадаровские» или новые «челнинские». На колесах последних кран спрятан в углублении периферийной части диска, а воздух к нему подведен через привалочный фланец ступицы –трубкой от штуцера, ввернутого в ее цилиндрическую стенку. От крана проложены два коротких шланга – к вентилю шины через промежуточный штуцер и к вентилю для обычной подкачки от стационарного источника сжатого воздуха. Достоинства новой схемы очевидны – плоской и прочной крышкой ступицы можно безнаказанно припечататься к валуну или пню, ничего не расплющив и не оторвав.

Высокая локализация Wagnermaier без компромиссов в надежности – все ради оптимальной себестоимости перевозок.

Чем Соболь отличается от ГАЗели? Разбираемся в конструкции

В России официально вводится в обращение цифровой рубль.

Как это скажется на работе автотранспортных предприятий, логистических компаний?