Карьерный самосвал MAN

Ходовая

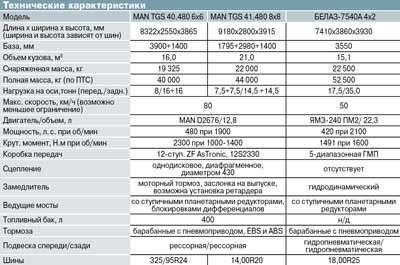

В сравнении с обычным строительным самосвалом у «карьерника» под увеличенную грузоподъемность больше всего модернизирована именно рама и подвеска. И не мудрено: грузоподъемность «трехосника» выросла на 5 т – до 25 тонн, а «четырехосника» – почти на 7 т (до 32 тонн). Конечно же, рама такого самосвала должна быть в наиболее прочном исполнении. Между тем у самосвалов TGS не применяется схема «лонжерон в лонжероне», зато есть локальные усилители и применена высокопрочная сталь. Высота лонжеронов постоянная по всей длине: снаружи 270 мм, с полкой 85 мм – это технологический прием, позволяющий без особых проблем создавать различные варианты колесной базы. Толщина профиля лонжеронов сравнительно небольшая – 9,5 миллиметра. Как дополнительный усилитель рамы можно рассматривать и надрамник самосвальной установки. Он выполнен коробчатым – то есть это прямоугольная труба в сечении размерами 250х88х8. Кронштейны и траверсы рамы закреплены болтами и гайками из высокопрочной стали, но есть и заклепки, обжатые «на холодную». Такая технология удобна не только в производстве, но и в эксплуатации: в случае необходимости любой поврежденный элемент можно легко заменить новым или снять для ремонта. Впереди есть три (!) буксировочных проушины: две прикручены к лонжеронам рамы и потому являются самыми прочными, а средняя крепится к траверсе №1. Поневоле вспомнилось «соревнование» в несущей способности передних буксирных устройств у самосвалов Scania и Volvo. Где-то два года назад они, независимо друг от друга, довели этот показатель до 35 тонн и говорили об этом как о конкурентном преимуществе. Похоже, эти TGS с тремя петлями должны составить «шведам» конкуренцию.

Напомним, на БЕЛАЗ-7540 применяют пневмогидравлическую подвеску (с закаченным внутрь азотом) на стойках оригинальной конструкции. Устройство подвески самосвалов MAN менее экзотично: она традиционна для подобных европейских тяжелых грузовиков – рессорная для всех осей. Но с учетом специфики эксплуатации «майнингового» TGS здесь применяется сочетание легких малолистовых параболических рессор впереди и толстого пакета из 16 листов на полуэллиптических 20-тонных рессорах в балансирной подвеске. Если на строительных самосвалах MAN TGS впереди используется трехлистовая рессора, то на «майнинге» – четыре листа. Номинальная нагрузка на них – по 9,5 тонны. Шины – еще прочнее: у них номинальная нагрузка 10 тонн. В задней балансирной 13-тонной подвеске строительного самосвала применены пятилистовые параболические рессоры с более толстыми листами, чем передние, а у «майнинга», повторимся, надежнее оказались 16 листов. Мосты балансирной подвески рассчитаны на нагрузку 16 тонн каждый – здесь усиленные балки, подшипники, ступицы. На тележку приходится 32 тонны, при этом ступица балансира работает не на втулках, а на больших сайлентблоках. Передний мост здесь ведущий, а давно известно, что на таких осях сложно сделать прочным шкворневой узел. Все же два коротких шкворня слабее, чем один длинный. Несмотря на это, передний мост выдерживает нагрузку 9 тонн – большую, чем у распространенных в России строительных самосвалов 6х4 (обычно это 7,5-8,0 тонны). Если у «майнингового» MAN колесная формула 8х4, то используются передние мосты со спрямленными балками, без выгнутых ушей в районе шкворневого узла, тоже выдерживающие нагрузку 9,0 тонн.

В рулевом управлении применяется ГУР производства ZF. Главное отличие рулевого привода четырехосных самосвалов от «трехосников» – в дополнительной продольной тяге, идущей от сошки интегрального ГУРа к маятнику. А от него уже идет еще одна тяга к поворотной цапфе второго моста. Параллельно этой тяге четырехосника смонтирован дополнительный силовой гидроцилиндр, который помогает основному ГУРу. Это традиционная для Европы схема рулевого привода. Одна из проблем в эксплуатации «четырехосников» многих других производителей связана именно с маятником: быстро появляется люфт, машина начинает рыскать при торможении или на неровной дороге, идет повышенный износ шин. По отзывам перевозчиков, у MAN 8х4 маятник долговечен.

На грузовиках MAN TGS строительного назначения, поставляемых в Россию, применяются только барабанные тормоза. Разумеется, они оборудованы электронно-пневматическим приводом с ABS, колодки самоцентрирующиеся, с автоматической регулировкой зазоров. На ведущих мостах тормозные камеры с энергоаккумуляторами спрятаны высоко в лонжеронах рамы. Повредить их, даже на стройплощадке, довольно сложно. В отличие от трехосных самосвалов на задней тележке 8х8 используют энергоаккумуляторы увеличенного диаметра – тем самым повышается эффективность тормозов. В помощь рабочей тормозной системе у MAN есть хитрая дополнительная. Это еще одна особенность двигателей D2676: вместо компрессионного моторного тормоза здесь применяют гидродинамическую систему PriTarder, в которой используется охлаждающая жидкость двигателя, а теплота рассеивается радиатором системы охлаждения. Фактически это устройство схоже с гидротрансформатором классических автоматических коробок. Система PriTarder эффективна и компактна – устанавливается на переднем конце коленчатого вала, а весит всего около 70 кг. По тормозной мощности (до 600 кВт) замедлитель специально рассчитан на низкие или средние диапазоны скоростей, при этом, конечно же, есть традиционная заслонка на выхлопе, а на коробке может быть установлен трансмиссионный замедлитель.

В поставках шин MAN сотрудничает с наиболее крупными производителями, компаниями мировой известности – Bridgestone, Continental, Pirelli, Michelin. Размеры шин для самосвалов могут быть разными, но на этих вездеходах применены Michelin 14,00R20. При одноосной ошиновке их индекс грузоподъемности 164, при двускатной – 160. Но уже на 14-дюймовых шинах MAN TGS выходит за отведенные габариты 2550 мм – получается ширина 2800 мм. Кстати, у БЕЛАЗ-7540 шины 18,00-25 нормой слойности 32.

Важная особенность карьерного самосвала MAN: здесь есть система дистанционного контроля за давлением в шинах. Одна из существенных статей расходов на эксплуатацию автомобиля в майнинге – расходы на шины. С одной стороны, шины сами по себе недешевые, с другой – самосвал с пробитым баллоном может перегородить проезд другим а/м в карьере. Весь процесс перевозок, в лучшем случае, собьется с ритма. Поэтому важно знать ситуацию с давлением в шинах. На каждом вентиле установлен датчик, который передает информацию на дополнительный дисплей в кабине. Водитель видит значения давления во всех колесах, а если за каким-то колесом и упустил контроль – сработает звуковой сигнализатор. Как выход из положения, чтобы добраться до места разгрузки, можно подкачать колесо – для этого есть 20-метровый шланг. Запасного колеса на карьерном самосвале может и не быть: плечо перевозок небольшое, но при правильной организации на маршруте есть автомобиль технической поддержки. Такая «техничка» быстро доставит резервное колесо к остановившемуся самосвалу.

Кабина

Конечно, есть множество примеров, когда даже в не самой симпатичной внешне кабине созданы все условия для водителя. В том же БЕЛАЗ есть кондиционер, сиденье на пневмоподвеске, мощное отопление, и внутренние размеры кабины более чем достаточны для одного водителя. Но спальник на карьерном самосвале как-то не попадался… Между тем кабина «майнингового» MAN TGS одинаково хороша и снаружи, и внутри.

Напомним, у грузовиков MAN разная ширина кабин: у TGS внешний габарит 2300 мм, а у TGХ – 2500 миллиметров. Основная кабина для самосвалов TGS – короткая, естественно, с низкой крышей. По «мановской» классификации она называется S, задняя стенка приварена практически за стойкой двери, но есть кабина получше – М, средней длины. Внутри, от ветрового стекла до задней стенки, 170 см, ширина по стеклам дверей – 213 сантиметров. Как и принято в подобных кабинах, потолок здесь невысокий – 163 см, тоннель двигателя выступает вверх на 25 сантиметров. При внешней длине 188 см за спинками сидений остается более 30 сантиметров пространства. Здесь водителю уже можно разместить необходимый в рейсе скарб. Хотя бы теплую куртку есть куда положить. Кроме того, если сдвинуть кресла вперед до упора, а спинки откинуть к панели приборов, то можно разложить спальную полку. Она здесь откидная, это опция. Спальник получается узковатый, где-то 65 см, но хорошо что есть хотя бы такой.

Сиденье водителя на пневмоподвеске, пассажирское привинчено к полу, но тоже может быть подрессорено. Рулевая колонка с пневмофиксатором, его кнопку разместили на панели приборов. Комбинация приборов с черно-белым дисплеем понимает русский язык (обучили ее еще на TGA), второй – конечно же, немецкий. На некоторых самосвалах управление аудиосистемой и темпоматом (так на MAN называют круиз-контроль) выведено на руль. У TGX/TGS очень красивая и удобная панель приборов. MAN стал первым производителем грузовиков, спрямившим панель – от этого места в кабине только прибавилось. Несмотря на схожий дизайн, при ближайшем рассмотрении интерьер TGX и TGS различается. В TGS та консоль, что в середине панели, не идет до низу и в созданном немцами «комоде» имеет на один ящик меньше.

В кабине «майнингового» MAN есть особенности. Для обеспечения подачи чистого воздуха, в дополнение к обычному фильтру отопительно-вентиляционной установки, за облицовкой радиатора смонтирован особый фильтр-циклон. Лабиринтные воздуховоды проложены вертикально, а в нижней точке смонтирован резиновый патрубок-клапан. Основная масса пыли собирается внизу, и если нажать двумя пальцами на «резинку», вся пыль и песок высыпаются наружу. Как говорят специалисты, дело не только в заботе о здоровье водителя (хотя и этого немало), но еще и в обеспечении сохранности многочисленных электронных приборов, расположенных внутри кабины. А для того, чтобы навести порядок, за спинкой водителского кресла есть пневморозетка и пневмопистолет. Всегда можно «сдуть» пыль с панели или песок с пола.

Подвеска кабины мягкая, четырехточечная, на пружинных стойках. Впереди особые опоры-петли, при ДТП они смещаются вверх и назад, тем самым существенно гасят энергию удара. У самосвалов MAN TGS образцовый бампер: трехэлементный стальной, такой же, как на TGA. Даже на шинах 315/80R 22,5 от земли до нижней кромки бампера 70 см! А у «майнингового» – больше 80 см. Снизу есть стационарная ступенька (иначе ветровое стекло не протереть), а кроме того, выдвижная ступень-дуга. Радиатор тоже находится высоко, при этом снизу он прикрыт стальным листом – явно армейский подход к обеспечению необходимых углов свеса.

Информация

- Карьерные самосвалы, в том числе и «майнинговые», предназначены для перевозки горной массы и сыпучих грузов на открытых разработках полезных ископаемых, при сооружении крупных промышленных и гидротехнических объектов, для эксплуатации на специальных технологических дорогах, в различных климатических условиях. Наибольшая эффективность у карьерных самосвалов грузоподъемностью 30-40 тонн достигается при работе в комплексе с экскаваторами и погрузчиками с ковшом вместимостью 6м3. Плечо перевозки на маршруте: от одного до 15-20 километров. Однако не стоит сравнивать «майнинговые» самосвалы со специализированными карьерными самосвалами сверхбольшой грузоподъемности. К примеру, БЕЛАЗ-75306 перевозит 220 тонн породы, а созданный в 2005 году БЕЛАЗ-75600 имеет грузоподъемность 320 тонн. В Америке карьерные самосвалы выпускают известные компании Caterpillar и Terex, в Японии – Komatsu и компания Euclid, которая входит теперь в состав Hitachi. В Европе – германская Liebherr, причем самосвал Liebherr-T282 был просто «чемпионом мира в тяжелом весе» с грузоподъемность 363 тонны, пока не появился БЕЛАЗ-75710 на 450 тонн.

- Особенность кузовов для «майнинга» – большой и прочный козырек над кабиной. Вторая особенность – увеличенная толщина панелей кузова. При этом самая «тонкая», но высокопрочная сталь применяется для углевозов: днище – около 10 мм, стенки – около 6-8 мм. Уголь легкий, поэтому и объем кузовов может доходить до 32 м3. Более толстые панели применяют на кузовах под перевозку песка, грунта, отсева, щебня и гравия. Здесь на стенки идет 8-миллиметровая сталь, а на днище – около 12 мм. Самые прочные кузова предназначены для вывоза горных пород: стенки 10 мм, днище 15 мм, кроме того, этим кузовам добавляют прочности различные усилители. В России распространены «майнинговые» кузова производства германской компании MEILLER GmbH&Co, польские KH-Kipper и красногорского завода БЕЦЕМА.

Мнения

Михаил Гришко

менеджер по продаже и продвижению специальной техники ООО «МАН Трак энд Бас РУС», Санкт-Петербург

Чтобы понять, в каком сегменте самосвальных перевозок в России могут работать «майнинг»-самосвалы MAN, мы провели их сравнительные испытания на одном из отечественных металлургических комбинатов. Там на перевозке отходов металлургического производства эксплуатируются несколько десятков БЕЛАЗ-7540 и БЕЛАЗ-7547. Эти самосвалы возят сталеплавильный шлак на шлакоотвалы – плечо перевозки от 1 до 5 км. Автомобили работают круглосуточно, поскольку металлургический комбинат это предприятие непрерывного цикла работы.

Практика показала, что из-за отсутствия заднего борта БЕЛАЗ сложно загрузить на 100% от его расчетной нагрузки, если только это не большие куски скальной породы. При погрузке шлака образуется угол естественного откоса, что не позволяет полностью заполнить внутренний объем кузова. В результате БЕЛАЗы фактически недогружены на 15…40% от их заявленной грузоподъемности. Майнинговые же самосвалы MAN, благодаря наличию заднего борта, позволяют максимально использовать внутренний объем кузова и перевозить грузы более эффективно. Особая конструкция заднего борта позволяет также перевозить крупную скальную породу. Задний борт имеет механический привод и при подъеме кузова, когда достигается угол ссыпания груза, задний борт уже открыт.

Интересно сравнить цены на сопоставимые по грузоподъемности БЕЛАЗы и наши MAN. Если не ошибаюсь, стоимость БЕЛАЗ 7540 с Ярославским мотором в районе 15 млн руб., а если с импортным двигателем, к примеру, Cummins или Deutz – существенно выше. При этом БЕЛАЗы приходят к месту работы в разобранном виде, и потому требуется время на проведение шеф-монтажа, сборки-отладки. Стоимость автомобилей MAN (в Евро, по курсу ЦБ РФ на день оплаты): трехосный самосвал 6х6 – 170 000 Евро (включая НДС) 57 руб./евро х 170 000= 9,69 млн рублей, четырехосный самосвал 8х8 – 200 000-205 000 Евро, 57 руб./евро х 205 000=11,685 млн рублей.

Тесты показывают, что средний расход топлива на наших самосвалах при работе на коротком плече 1-2 км составляет в районе 65 литров. Расход топлива на БЕЛАЗе существенно выше, официально указывается контрольный расход на 100 км пробега: БЕЛАЗ-7540А – 115 л, БЕЛАЗ-75404 – 119 л, БЕЛАЗ-7548А и БЕЛАЗ-75481 по 142 литра. Но расход топлива там указан без норм на подъем/опускание кузова. В зависимости от модели машины и организации перевозок эти нормы составляют 0,8-0,9 литра. Таким образом получается, если машина работает на коротком плече и за смену делает 40 ходок, т. е. 40 циклов подъема/опускания кузова, расход увеличивается еще на 36 литров. Расход топлива для MAN мы даем уже с учетом норм на подъем и опускание кузова, т. е. наш автомобиль как минимум в два раза более эффективен по топливной экономичности. За счет чего достигается экономия? Полагаю, на такой эффект работают несколько факторов. Первый – снаряженная масса БЕЛАЗа почти на 10 тонн превышает массу нашего самосвала. Второй – видимо, наш двигатель и трансмиссия имеют более высокий КПД.

Сергей Пыхов

коммерческий директор ООО «Вита», Ростов Великий (Ярославская область)

В нашей организации самосвалы используются для доставки клиентам песка и щебня, добытого с карьера Дертники, а также как внутренний, технологический транспорт. Машины, работающие на доставке, в день проходят по 350-500 километров. Раньше, начиная с 2003 года, это были DAF CF 85 8×4, сейчас у нас 16 самосвалов DAF CF 2014 года выпуска и 17 самосвалов Volvo FMX 8х4 2015 года. Технологический транспорт работает круглосуточно, плечо перевозки от 7 до 10 км. Здесь мы используем 8 а/м БЕЛАЗ-7322 грузоподъемностью 30 тонн и по мере необходимости привлекаем свои «четырехосники»-иномарки. БЕЛАЗы у нас старые, еще времен СССР, конца 80-х годов выпуска, купленные из вторых рук. И только в нашей компании они работают более 10 лет. Какая у них суммарная наработка моточасов, мы не знаем. Моторы V12 ЯМЗ-240 без наддува, мощностью 360 л. с., автоматические коробки трехдиапазонные, хотя более современные – «белазовские» «автоматы» ГМП с пятью передачами. Для интенсивной работы в карьере, на мой взгляд, они очень неплохие, хотя, если применять более современные агрегаты, было бы лучше. Конечно, сказывается возраст машин – ломаются, но мы давным-давно приноровились их обслуживать и ремонтировать. Главное достоинство наших БЕЛАЗов – недорогие запчасти, особенно в сравнении с иномарками. К примеру, радиатор системы охлаждения двигателя на БЕЛАЗ стоит 70 тыс. руб., а на иномарку – все 300 тысяч. А в карьере, хотя они все разные, на круглосуточной работе можно сломать все что угодно: летят сцепления, редукторы мостов, детали подвески, сворачиваются карданные валы. Есть и другие поломки. Дорого обходится и диагностика иномарок. И на фоне этих затрат БЕЛАЗу можно простить большой расход топлива.

Я все-таки не сторонник прямого сравнения этих автомобилей: они разные по назначению. Обычный самосвал 8х4 более универсален в применении, очень выгоден на дорогах с твердым покрытием, но в карьере не заменит специализированный самосвал. Если в перспективе решим обновлять парк БЕЛАЗов, то будем покупать или сочлененные Volvo, или новые БЕЛАЗы.

Клиенты компании «Альфа-Лизинг» до 15 июля текущего года могут приобрести любой вид автомобильной техники с выгодой из стоков компании.

Сейчас, когда запчасти привычных брендов исчезают из продажи, приходится разбираться в представленных аналогах. Автозапчасти MARSHALL равноценная замена иностранным маркам

Уже более двух десятилетий компания «ТОЛВО Системы для Коммерческого Транспорта» (ранее «Кнорр-Бремзе Системы для Коммерческого Транспорта») успешно сотрудничает с ПАО «КАМАЗ»