Компрессоры производства завода «Кнорр-Бремзе Системы для Коммерческого Транспорта»

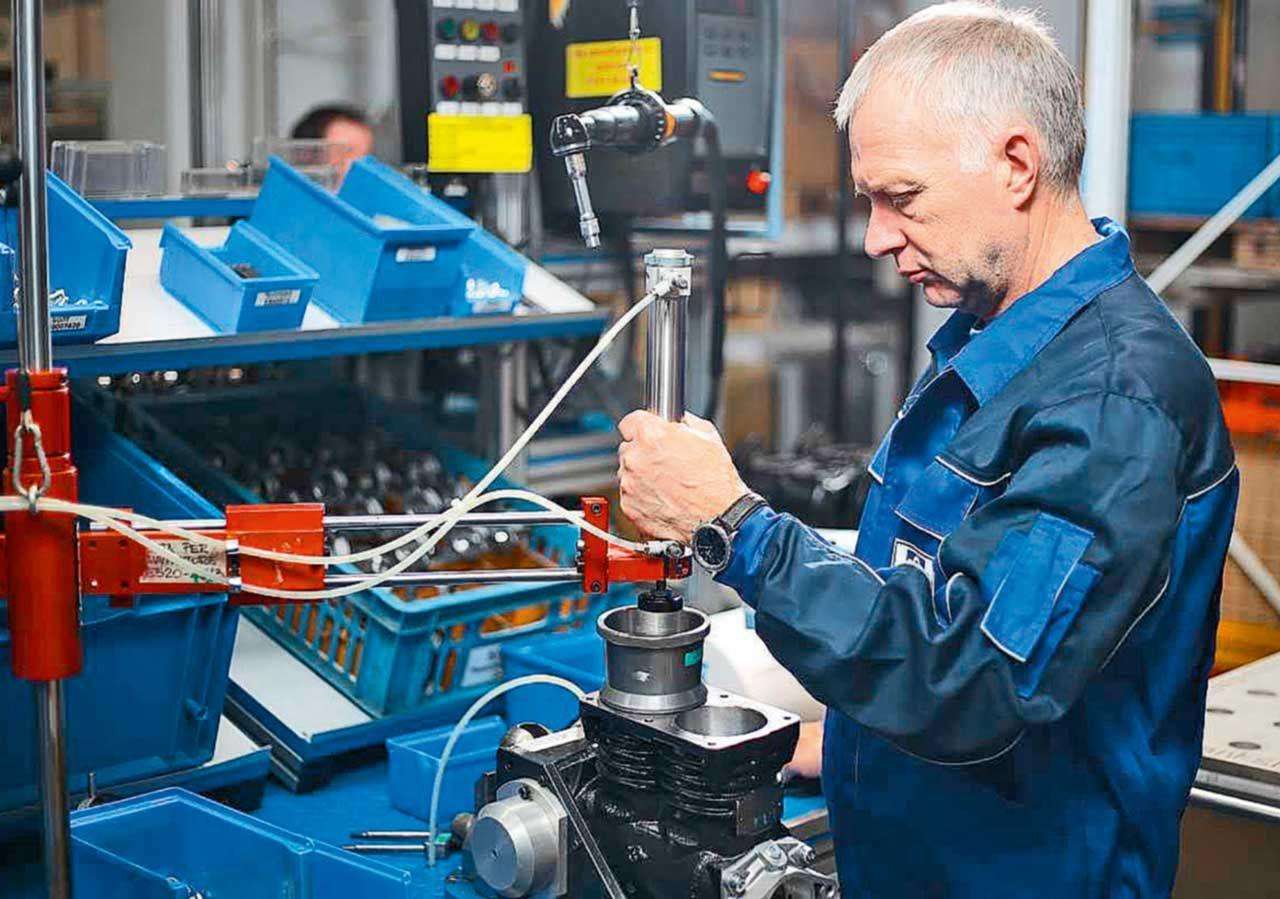

Журнал «Рейс» пристально следит за развитием российского завода «Кнорр-Бремзе Системы для Коммерческого Транспорта», филиал Нижний Новгород, продукция которого предназначена для монтажа на современные двигатели отечественного производства. Не секрет, что именно надежные, качественные комплектующие задают ресурс силовых агрегатов в целом и влияют на их экономичность, безотказную работу. Интерес подогревает и тот факт, что выпускаемые российским предприятием компрессоры изготавливаются по современным технологиям, на оборудовании, которое используется ведущими предприятиями компании «Кнорр-Бремзе» по всему миру. Следовательно, мы можем говорить о соответствии российских агрегатов самым высоким западным стандартам.

Современным автомобилям – современные агрегаты

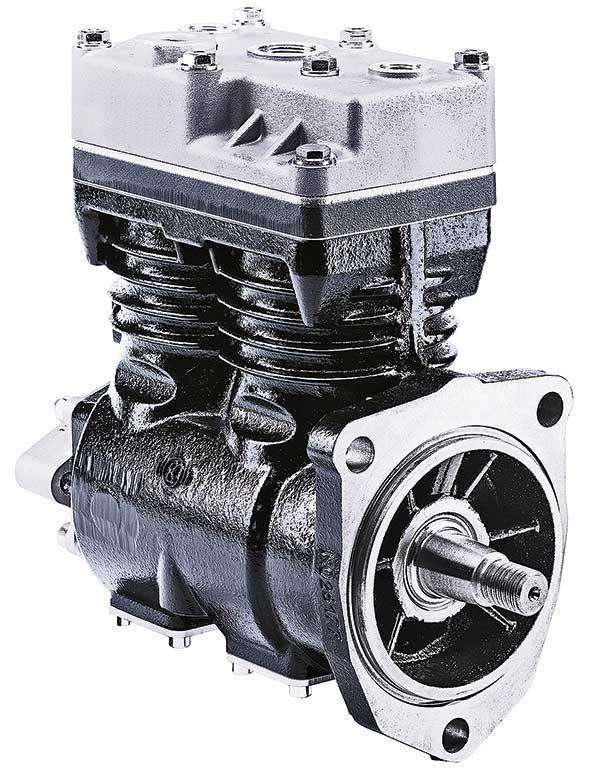

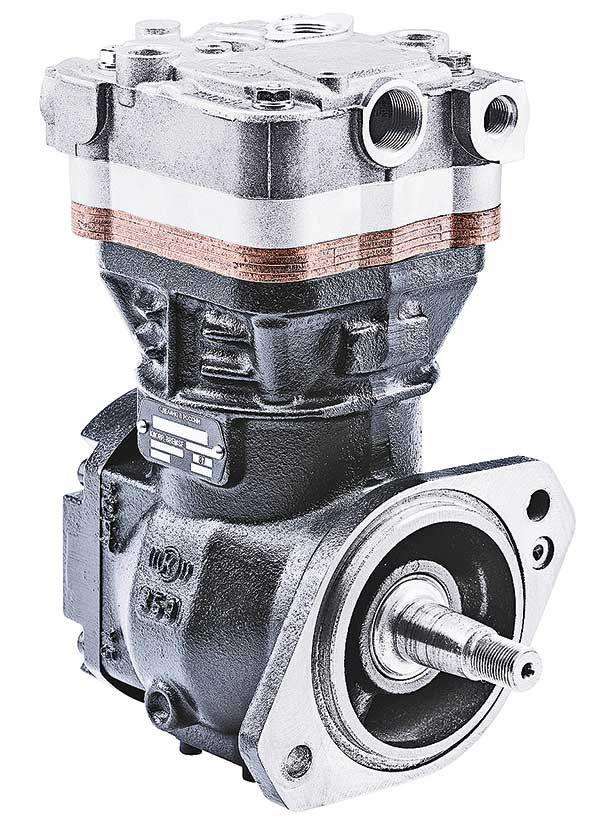

На сегодняшний день линейка выпускаемых российским заводом компрессоров пневматической системы насчитывает 14 базовых моделей, которые монтируются на моторы ЯМЗ, КАМАЗ, ТМЗ, ММЗ, а также совместного предприятия «Cummins КАМА». Разумеется, у каждой из базовых моделей агрегатов имеются варианты, которые ориентированы на установку на различные модификации двигатели. Так, только за последний год предприятие освоило модификации агрегатов LP4874 и LK 3894, которые предназначены для дизелей ЯМЗ 536 и ЯМЗ 534 производства Ярославского моторного завода. Однако расширение номенклатуры – лишь одно из направлений развития бизнеса. Для продвижения на рынке важен также и качественный рывок, воплощение в товарных изделиях новых технологий и технических решений.

В 2018 году на конвейер встанут компрессоры с энергосберегающей системой, которая позволяет существенно сократить расход топлива. Стоит отметить, что приход на российский рынок агрегатов данного типа был лишь вопросом времени. Так, в Европе энергосберегающие компрессоры уже давно и успешно используются ведущими производителями коммерческой техники, в продуктовой линейке которых есть различные модели грузовиков экологических стандартов Евро‑5 и Евро‑6. Именно ужесточение экологических норм является тем самым локомотивом, который тянет за собой технический прогресс и заставляет производителей непрерывно работать над совершенствованием конструкции как автомобилей, так и используемых в них агрегатов.

Но вернемся к энергосберегающим компрессорам и сухим языком цифр обозначим рамки достигаемой экономии. Согласно данным, предоставленным нам инженерами завода «Кнорр-Бремзе Системы для Коммерческого Транспорта», применение энергосберегающих агрегатов позволяет в зависимости от типа перевозок и условий движения транспортных средств экономить на каждой единице техники от 600 до 900 литров дизельного топлива в год! В первом случае (600 литров/год) речь идет о транспортных средствах, задействованных на городских и пригородных маршрутах. Во втором случае (900 литров / год) экономия достигается при работе грузовиков на длинном плече, то есть транспортные средства работают на магистральных перевозках. Отметим, что для получения полной картины по достигаемой экономии указанные выше цифры необходимо экстраполировать на общее количество транспортных средств в парке. Для тех, кто привык привязывать экономический эффект к пройденным километрам, дадим следующие ориентиры. Расход топлива магистральным тягачом, дизель которого оснащен энергосберегающим компрессором, может быть снижен на 2,5 литра по сравнению с аналогичной машиной, мотор которой укомплектован стандартным компрессором. Если рассматривать режим городских перевозок, то экономия будет гораздо скромнее: 100-150 мл топлива на каждой сотне пройденных километров.

Энергосбережение: пути реализации

Экономия топлива достигается снижением нагрузки на двигатель вследствие отключения компрессора пневматической системы. Технически это реализовано одним из двух способов. Первый – открытие установленного в головке цилиндра клапана, связывающего надпоршневое пространство компрессора с так называемой компенсационной камерой. Сюда происходит перетекание воздуха при работе компрессора в режиме «разгрузки». То есть механическая связь агрегата с приводом от дизеля не разрывается, при этом мощность ДВС тратится только на перемещение поршня и вращение коленчатого вала. Еще раз подчеркнем, в режиме «разгрузки» процесса сжатия воздуха и его нагнетания в пневматическую магистраль не происходит, следовательно, энергия и на выполнение полезной работы не тратится. Именно данный путь реализации снижения энергозатрат был выбран инженерами ООО «Кнорр-Бремзе Системы для Коммерческого Транспорта» в качестве основного для реализации на ряде перспективных компрессоров. Стоит отметить, что данный способ перевода агрегата в режим «разгрузки» пришелся по душе и автостроителям, так как при нем сохраняется надежность привода агрегата. Нет дополнительных элементов, которые разрывают поток мощности – ломаться нечему. Помимо этого, внедрение данных компрессоров не требует от производителей автомобилей дополнительных затрат на адаптацию агрегатов, что также является важным моментом.

При втором, более сложном в реализации способе отключения компрессора, используются муфты-сцепления. Данные агрегаты являются перспективными, и на сегодняшний день говорить об их широком внедрении в России рано. При этом конструкции с отключаемой муфтой реализованы и успешно используются на моторах современных импортных грузовиков. Следовательно, их приход на рынок – дело времени.

Первым компрессором с системой энергосбережения будет агрегат, который предназначен для монтажа на дизели 840 V8 и 8481 V8 Тутаевского моторного завода (ТМЗ). Указанные моторы с энергосберегающими компрессорами по программе импортозамещения займут место дизелей Mercedes-Benz на тракторах К744, выпускаемых Кировским тракторным заводом. Отметим, что немецкие моторы, которые устанавливаются на указанные машины, имеют компрессоры с аналогичным техническим решением по энергосбережению.

Что касается компрессоров с отключаемой муфтой сцепления, то их внедрение в производство на данный момент проходит стадию экономической оценки. Для запуска производства требуются достаточно большие капиталовложения и переналадка производственной линии. По мнению заводских аналитиков, для России актуальность выпуска данных агрегатов возникнет не ранее чем в 2022 или даже 2025 году, так как это жестко привязано к срокам ввода требований Евро‑6 в РФ и, соответственно, применению прогрессивных энергосберегающих систем. Словом, как только автопроизводители созреют для внедрения на своих транспортных средствах более современных агрегатов, российский завод «Кнорр-Бремзе Системы для Коммерческого Транспорта» в короткий срок поставит их на конвейер. Благо, техническая документация на перспективные компрессоры уже разработана.

Высокая локализация Wagnermaier без компромиссов в надежности – все ради оптимальной себестоимости перевозок.

Цельнометаллический фургон K33 от компании Dongfeng LCV

Где и сколько стоит топливо: 5 января