Аккумуляторы АКОМ. 46 067 км

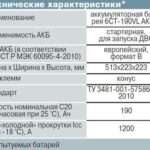

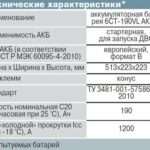

В фокус нашего внимания попали аккумуляторные батареи АКОМ 6СТ‑190VL, которые были разработаны инженерами АО «АКОМ» с учетом жестких требований, предъявляемых автопроизводителями к автокомпонентам, идущим на первичную комплектацию транспортных средств. Иными словами, в нашем тесте свои характеристики подтверждает аккумулятор, прошедший строгий отбор и изготовленный по самым современным технологиям, внедренным в массовое производство на оборудовании от лидеров отрасли. Для справки, производственная линия, на которой изготавливаются испытуемые нами аккумуляторы, сформирована из самого современного оборудования, которое было приобретено, отлажено и запущено в эксплуатацию в 2016 году.

Согласно данным компании АКОМ, одной из ключевых особенностей испытуемых аккумуляторных батарей является применение специального кальциевого сплава с добавлением олова (технология Са/Са) для изготовления положительного и отрицательного электродов. Это позволило значительно уменьшить саморазряд батареи и расход воды, а также повысить коррозионную стойкость электродов. При изготовлении положительного и отрицательного электродов был применен способ холодной штамповки деталей (технология PUNCH) из свинцовой полосы, что позволило получить электродную решетку необходимой конфигурации, толщины и формы токопроводящих жилок. Отметим, что штампованная решетка по периметру имеет жесткую рамку. Это значительно уменьшает вероятность возникновения таких эксплуатационных дефектов, как короткое замыкание и деформация электродов. Поверхность решетки имеет определенную шероховатость и структуру, что позволило значительно улучшить адгезию активной массы к электродам. Значительно увеличить КПД аккумулятора и удельную энергию пластин позволил внедренный на заводе оригинальный способ изготовления активных масс, направленный на увеличение их пористости. Специально для 190 батарей технологами предприятия разработан особый режим «созревания» пластин, который позволяет формировать активные массы необходимой кристаллической структуры. Это позволило заметно увеличить срок службы аккумуляторов, которые работают на коммерческой технике, особенно эксплуатирующейся в сложных условиях. Речь идет о всех типах транспортных средств – грузовиках и автобусах. Последние, как известно, в ряде исполнений (туристические и междугородние) имеют большое количество потребителей электрической энергии, что накладывает на устанавливаемые аккумуляторы особые требования. Положительное влияние на срок службы АКБ АКОМ 6СТ‑190VL оказала и внедренная в производственную цепочку технология двухстороннего нанесения электродной пасты, которая, в отличие от одностороннего нанесения пасты на литые электроды (технология Sb/Sb и Sb/Ca), позволяет создать «не перекошенный» по физическим характеристикам электрод. Это заметно повышает КПД активной массы каждого блока АКБ и всей батареи в целом, а в реальной эксплуатации исключает «мертвые» зоны активных масс, снижая скорость сульфатации пластин.

Производство аккумуляторных батарей АКОМ 6СТ‑190VL не могло обойтись и без совершенствования собственно технологии их сборки. В частности, речь идет о применении уплотняющих вставок, которые позволили минимизировать расстояние между разнополярными электродами. Технология сборки «уплотненного блока» повысила электрическую проводимость всей системы и создала необходимое линейное давление на поверхность активных масс. Это, в свою очередь, положительно повлияло на снижение вероятности преждевременного «осыпания» активной массы, повысило устойчивость АКБ к глубоким разрядам и, как следствие, положительно отразилось на сроке службы аккумуляторов в сложных условиях эксплуатации. Отметим, что описанное выше конструктивное решение было реализовано в аккумуляторах АКОМ 6СТ‑190VL после того, как оно положительно зарекомендовало себя в АКБ АКОМ+EFB и АКБ Ultimatum AGM, где данная конструктивная особенность уплотненного блока является определяющим критерием, отличающим их от традиционных АКБ.

При разработке и формировании комплекса испытаний АКБ АКОМ 6СТ‑190VL за основу были взяты требования VOLVO и EN 50342-1. Данный момент весьма важен, так как шведский производитель коммерческой техники, имеющий завод в России, предъявляет к поступающим на сборочный конвейер комплектующим, в частности аккумуляторным батареям, особые требования. Они существенно превосходят стандартные, которыми руководствуются производители автокомпонентов, работающие преимущественно на вторичный рынок запасных частей. В нашем случае помимо стандартных испытаний, которые определяют номинальные характеристики батареи (емкость, ТХП), проводились дополнительные тестирования по ряду пунктов, входящих в перечень требований к АКБ, относящихся к категориям EFB и Heavy Duty. Отметим, что именно такие, достаточно жесткие испытания, по сути, и определяют работоспособность аккумуляторных батарей в тяжелых условиях, а также максимально возможный срок их эксплуатации.

Согласно предоставленным заводом данным, АКОМ 6СТ‑190VL соответствуют всем предъявляемым компанией Volvo требованиям, а по некоторым показателям превосходят их. В частности, батареи АКОМ 6СТ‑190VL успешно прошли испытания на стойкость к глубоким разрядам уровня 50 % DOD при +40 оС. Данный вид испытаний моделирует ситуацию, когда АКБ являются единственным источником энергии для питания автономного электрооборудования при выключенном двигателе. Отметим, что для компании «АлгаТранс», на грузовиках которой проходят ресурсные испытания аккумуляторы, данный параметр очень важен, так как грузовики оснащены «сухими фенами», которые позволяют создать в кабине микроклимат для комфортного отдыха водителя даже в условиях сильных холодов.

Также отметим высокую вибростойкость испытуемых аккумуляторов. АКОМ 6СТ‑190VL успешно прошли 8-часовые вибрационные испытания при воздействии на них знакопеременной нагрузки частотой 30 Гц и ускорением 5g. Это существенно превышает нагрузку, предусмотренную стандартными испытаниями, – два часа и 3 g.

Важным показателем современных аккумуляторных батарей является минимизация затрат на их техническое обслуживание. Одним из показателей снижения затрат является необходимость долива дистиллированной воды для доведения уровня электролита до нормы. Тест аккумуляторов АКОМ 6СТ‑190VL на расход воды выполнялся по соответствующей методике, разработанной для «необслуживаемых» батарей, при температуре +40 оС. Ориентиром, как мы уже говорили выше, служили требования Volvo, согласно которым расход воды не должен превышать 3 г/Ач. Согласно данным лабораторных тестов этот показатель аккумуляторных батарей АКОМ 6СТ‑190VL составил 0,7г/Ач, что в 4 раза меньше требований шведского автопроизводителя. Это говорит о том, что при исправном электрооборудовании, в частности цепи зарядки АКБ, батареи потребуют к себе в четыре раза меньше внимания со стороны службы главного механика. А это реальная экономия на оплате труда технического персонала собственного СТО транспортной компании.

Испытания аккумуляторных батарей на прием заряда проводились при температуре –18 оС. Данный тест является специфическим и применяется в основном для АКБ грузовиков, так как аккумуляторы устанавливаются в «холодных» контейнерах на раме автомобиля. Стоит ли говорить, что и данное испытание было успешно пройдено.

Резюмируя все сказанное выше, можно констатировать тот факт, что применяемые при производстве аккумуляторных батарей АКОМ 6СТ‑190VL технологии позволили:

1. Перевести АКБв категорию «необслуживаемые».

2. Повысить устойчивость АКБ к глубоким разрядам относительно традиционных батарей с технологией Ca/Ca.

3. Повысить коррозионную стойкость положительных электродов относительно технологии Ex-Met.

4. Повысить мощностные и ресурсные характеристики до 15 % относительно батарей с технологиями Sb/Sb и Sb/Ca.

5. Увеличить срок службы АКБ по совокупности применяемых подходов.

Помимо аккумуляторных батарей АКОМ 6СТ‑190VL перечисленные выше технологии воплотились в АКБ АКОМ ASIA (легковая линейка) и АКБ BRAVO (грузовая линейка), а технология PUNCH была внедрена в конструкцию батарей линейки АКОМ+EFB. На данный момент токоотводы PUNCH внедряются в легковые линейки АКБ Reactor, АКОМ и BRAVO.

Позади пять месяцев эксплуатации и 46 067 километров пробега. Напомним, что старт спецпроекта пришелся на самый разгар зимы. Следовательно, испытуемые батареи начали работу в самый сложный период времени, когда приходящаяся на них нагрузка особенно высока. Напомним, что по правилам наших ресурсных испытаний все грузовики и, в частности наш, участвующий в спецпроекте, работает в привычных для него режимах и выполняет перевозки согласно плана службы логистики. Следовательно, зимой машина выполняла рейсы не только по центральной части России, где зимы относительно «мягкие», но и ходила в северные регионы РФ, то есть выполняла перевозки при резко отрицательных температурах. В таких, достаточно сложных условиях, на аккумуляторы ложилась сильная нагрузка. В частности, большие затраты энергии шли на обеспечение работы автономного обогревателя (так называемого «сухого фена»), который создает микроклимат в кабине во время ночного отдыха водителя, а также помогает штатной системе отопления при работе машины в особо холодное время. Разумеется, нагрузка на АКБ шла и от системы пуска мотора, которая требовала максимальной отдачи от батарей при запуске холодного двигателя. Несмотря на все тяготы, которые легли на батареи в реальной эксплуатации, их техническое состояние (по данным осмотра) оценивается на отлично.

Как уберечь от досадных поломок один из самых дорогостоящих агрегатов любой техники – двигатель, и выжать из него максимальный ресурс? Правильно эксплуатировать, использовать качественное топливо и заливать хорошее, проверенное моторное масло.

Где и сколько стоит топливо: 30 июня

Прямое копирование – а именно так действует большинство заводов, осваивая производство климатического оборудования по западным или японским образцам – не всегда оптимально