Собственное производство балок осей BPW. Значимый шаг в развитии

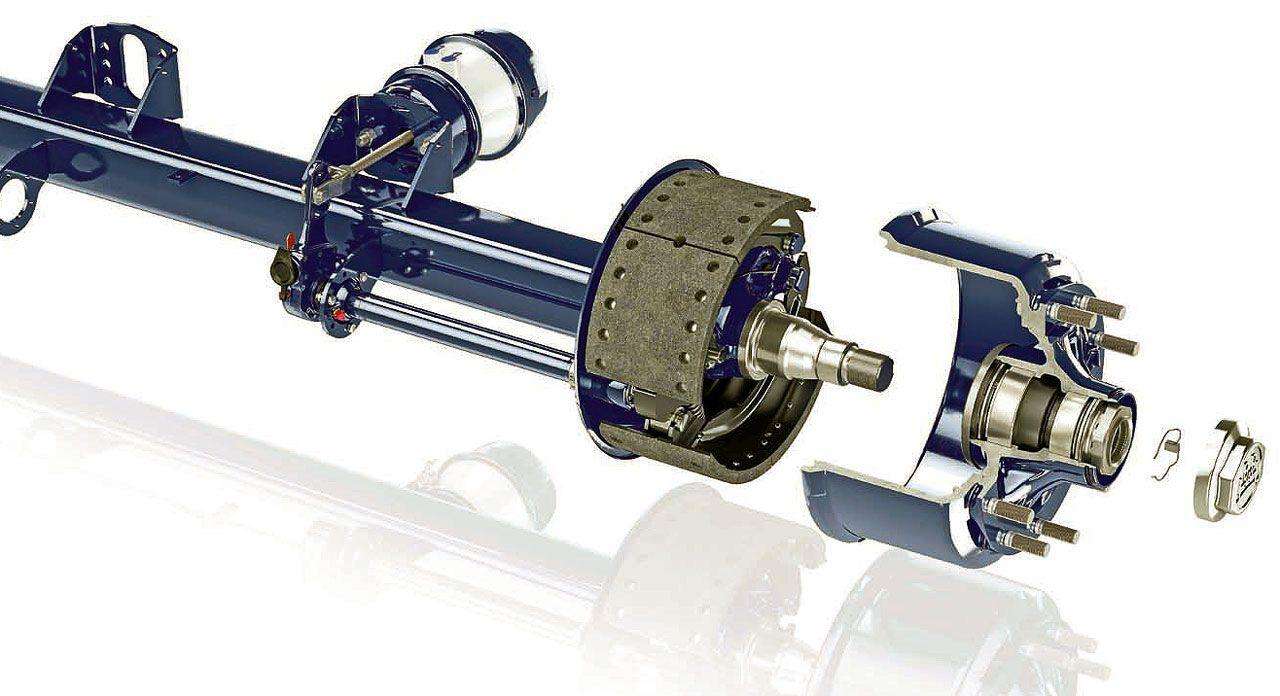

За без малого два года работы с его конвейера сошло более двадцати тысяч осей различных моделей, которые были отправлены на сборочные площадки отечественных производителей прицепной техники. На продукцию есть спрос, а значит нужно развиваться. Текущий год ознаменовался для предприятия событием особой важности. Закуплено оборудование, предназначенное для полного цикла изготовления балок осей, ведется монтаж. Отныне на мощностях завода будут производить сварку силовой конструкции, окраску, монтаж подвески, ступичных узлов, тормозных механизмов и т. д. Ранее балки осей – конструктивные элементы, имеющие большую металлоемкость – импортировали с завода BPW в немецком городе Виль.

Сегодня и завтра российского завода. Прямая речь

Собственное производство – значимый шаг в развитии российского предприятия, направленный, в том числе, на увеличение доли локализации. О том, как обстоят дела на заводе сегодня, о направлениях его развития, нам рассказал управляющий директор Павел Севрюков:

– Организация производства балок осей – предприятие весьма затратное. Покупка оборудования предполагает серьезные инвестиции. О каких суммах идет речь?

– На данном этапе развития производства предусмотрены инвестиции в размере примерно 2,5 миллиона евро. На эти деньги было закуплено новое технологическое оборудование фирмы BEHRINGER, предназначенное для высокоточной и высокопроизводительной резки металла, сварочные роботы и автоматы марок CLOOS и ESAB, а также специализированный комплекс для приварки запор методом контактно-стыковой сварки. Настроить, отладить и запустить его в работу российским инженерам будут помогать европейские специалисты. Окончание работ запланировано на конец текущего года. А в январе 2021-го будет дан старт новому производству.

– Собственное производство – серьезный шаг в увеличении доли локализации в продукте. О какой общей доле в 2021 году можно вести речь?

– Да, действительно, с пуском нового участка по изготовлению балок осей доля локализованных комплектующих существенно вырастет и составит примерно 40 %. Однако инвестиции сделаны не только для этого. Параллельно мы получаем возможность оптимизировать затраты, связанные с логистикой, а также увеличить долю производственных операций, что положительно скажется на характеристике производства.

Кроме того, с вводом в эксплуатацию нового участка мы сможем более гибко подстраиваться под текущий спрос на осевые агрегаты. Для потребителей это означает как минимум сокращение времени ожидания выполнения заказа. Выдерживая взятое направление развития, продолжаем активно заниматься поиском поставщиков комплектующих на территории России. В этом направлении уже есть подвижки, но озвучить какие-либо данные мы сможем только в следующем году.– Насколько широка линейка выпускаемых на российском заводе BPW осей? Какова доля продукции, поставляемой на сборочные предприятия и на рынок запасных частей?

– Если рассматривать модельный ряд осевых агрегатов, которые завод выпускает для сборочных конвейеров, то здесь мы перекрываем примерно 90 % потребностей внутреннего рынка. На сегодняшний день мы работаем более чем с шестью десятками ведущих российских производителей прицепной техники, среди которых Grunwald, «Новтрак», FoxTank, «НовосибАРЗ», «Сеспель», «СпецАвто-Восток», НЕФАЗ и многие другие.

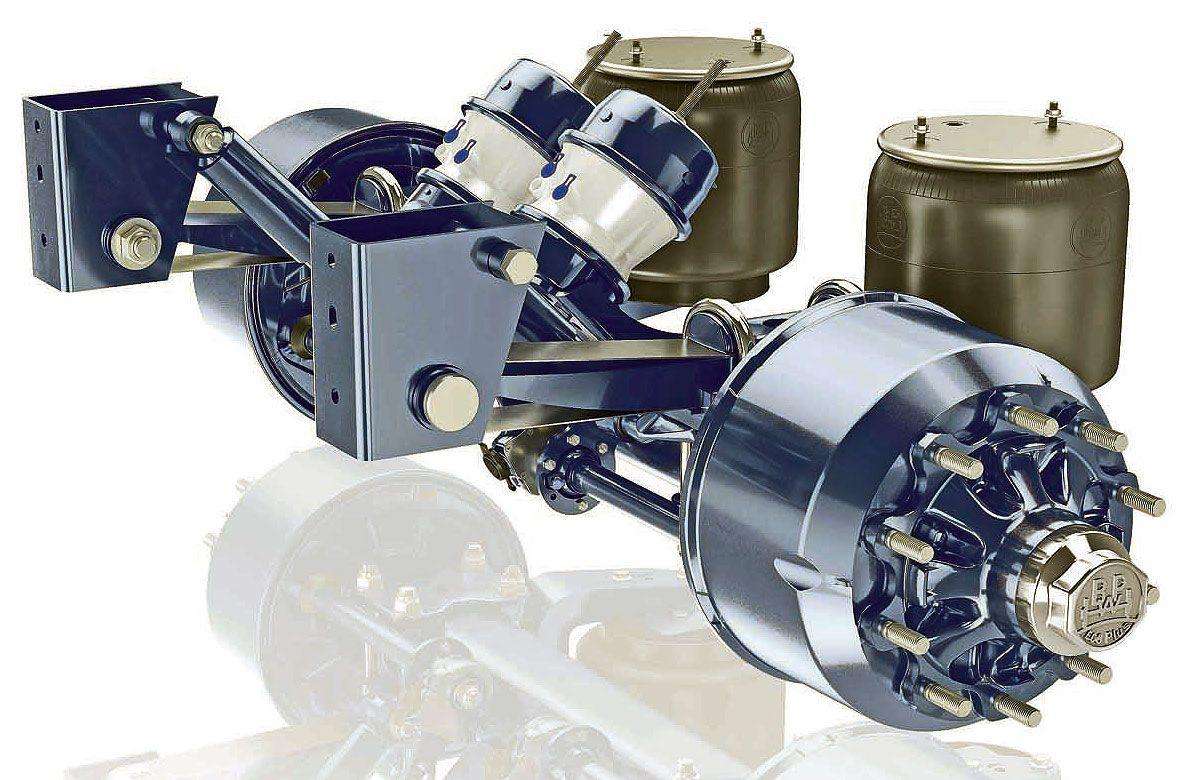

Самыми востребованными являются осевые агрегаты с ошиновкой 22,5 дюйма (нагрузка 9-12 тонн), которые устанавливают на самосвальные прицепы, лесовозы, цистерны, контейнеровозы, тентованые полуприцепы, рефрижераторы и т. д. За ними идут оси под ошиновку 17,5 дюйма (нагрузка 9-12 тонн), предназначенные для низкорамных прицепов, тралов и автовозов. В запасные части поставляются все выпускаемые для сборочных конвейеров осевые агрегаты, но их доля мала. За прошедший год на российский рынок нами было поставлено около 15 000 агрегатов, а в запасные части из них отгружено не более сотни. Если рассматривать продуктовую линейку BPW в целом, то это более 2,5 тысяч различных комбинаций осевых агрегатов и подвески, которые закрывают все потребности производителей прицепной техники.– Российская и немецкая оси – есть ли между ними разница в качестве, надежности, ресурсе, конструкции?

– Специалисты завода непрерывно взаимодействуют с транспортными компаниями, получают информацию о ходимости наших осей в различных условиях эксплуатации. Это позволяет аккумулировать данные, на основе которых может быть принято решение о внесении конструктивных изменений в выпускаемые агрегаты. Попутно решаются вопросы технической поддержки наших клиентов в гарантийный и постгарантийный период.

Как показала практика и статистика по отказам, никакой разницы между осями, изготовленными в Германии и России нет. Нет и отличий в гарантийных обязательствах – три года без ограничения пробега. А для отдельных моделей гарантия расширена до пяти лет. И это несмотря на то, что российские условия эксплуатации заметно отличаются от европейских по качеству дорог, культуре ремонта и обслуживания подвижного состава, соблюдению нормативов по нагрузке на транспортные средства.– Проводились ли полноценные испытания российских осевых агрегатов, прежде чем они пошли в массовое производство?

– Перед запуском в массовое производство первые образцы агрегатов, собранные на российском заводе, были протестированы по стандартной методике BPW, в том числе, в испытательной лаборатории и на полигоне в Германии. После прохождения полного цикла испытаний агрегаты тестировались на прицепах в реальных условиях эксплуатации. Русские дороги и климат – лучшие экзаменаторы для любой техники. Разумеется, специалистам компании было интересно узнать, как осевые агрегаты, созданные для Европы, ведут себя в России. Как оказалось, претензий к ним нет!

– На российском предприятии есть собственное конструкторское бюро. Воплощаются ли предложения отечественных специалистов в металле?

Начнем с того, что условия, в которых работает коммерческая техника сегодня, значительно отличается от тех, которые были 5-7 лет назад. Речь не только о качестве дорог, которое заметно подросло, но о более жестком контроле за нагрузкой на ось. Словом, подход к эксплуатации коммерческой техники изменился.

Однако лесовозы, цистерны, самосвальные прицепы и тралы часто работают с предельными нагрузками, что требует от конструкции ходовой части прицепов максимального запаса прочности. Для его достижения мы применяем в ряде моделей осевых агрегатов более мощную полурессору. Если для европейской прицепной техники ее достаточная толщина составляет 56 мм, то для России – 65 мм. Та же ситуация и с пневмпобаллонами подвески. Для европейской оси достаточен диаметр баллона 300 мм, а в российской версии требуется 360 мм. Это дает возможность снизить рабочее давление в системе, увеличить ресурс пневморессоры и срок службы пневматической системы в целом.– Какова мощность российского завода? Каковы планы по выпуску осевых агрегатов на 2021 год?

– Производственная линия предприятия рассчитана на годовой выпуск до 25 000 осей. При этом есть возможность расширения производства и увеличения объема до 30 000 агрегатов, но это потребует дополнительных инвестиций. Иными словами, запас по мощности у нас есть, и при необходимости его можно реализовать за относительно короткий срок. В текущем году мы планируем выйти на объем примерно пятнадцать тысяч осей различных моделей. Эта цифра будет заложена и в планы на 2021 год, так как имеет место быть некоторый спад спроса.

Важно отметить эффективность мер, принятых правительством Российской Федерации для поддержки российского производителя. Они дают свои результаты, и мы эту поддержку ощущаем. Несмотря на общий спад производства прицепной техники, доля российских прицепов растет. Так, если в прошлом году импорт составил 39 %, то за 7 месяцев нынешнего – 32 %. Это означает, что есть возможность для развития. Вкладывать деньги в производство на территории нашей страны выгодно.– Есть ли планы вывода продукции российского завода на внешние рынки?

– На данный момент наша цель – максимально удовлетворить потребности внутреннего рынка России. Также отмечу, что при оснащении производства высокотехнологичным оборудованием, получить заметное снижение себестоимости продукции, чтобы на этой разнице можно было «играть» на внешнем рынке, невозможно. Доля оплаты труда рабочего персонала в производстве оси минимальна. Что касается стоимости материалов, сырьевые рынки сбалансированы. По сути нет разницы в месте расположения завода. Гораздо важнее эффективность производственных процессов, производительность и загрузка оборудования. Вот над этим и нужно работать.

– Кадры решают все. Как вы готовите специалистов?

– Кадровый вопрос для предприятия, выпускающего высокотехнологичный продукт, очень важен. Именно по этой причине мы обучаем специалистов на месте, то есть растим кадры самостоятельно. Сейчас на производстве задействовано пятнадцать человек (рабочий персонал). С вводом нового участка по изготовлению балок осей численность производственного персонала возрастет до 25 человек. Отмечу, что найти специалистов нужного уровня первоначальной подготовки в московском регионе – не проблема. Гораздо сложнее с инженерными кадрами, технологами. Мы стараемся принимать на работу людей с прогрессивным мышлением, поэтому коллектив предприятия достаточно молодой. Средний возраст сотрудников около 35 лет.

Оптимизировать штатную численность нам позволяет высокая автоматизация производства. Современное технологическое оборудование положительно сказывается и на качестве, так как исключается пресловутый человеческий фактор. В частности, полностью автоматическая сборка налажена на участке колесно-ступичной группы. Монтаж подвески также автоматизирован. И самое главное, отлажен автоматический контроль качества выполнения ключевых операций на отдельных стадиях. Не так давно мы приобрели контрольно-измерительную 3D-машину компании Mitutoyo с трехметровым рабочим столом, что позволяет контролировать геометрию собранной оси.

Высокая локализация Wagnermaier без компромиссов в надежности – все ради оптимальной себестоимости перевозок.

Компания «Промтех» представила 48-местный автобус, способный работать даже на грунтовых дорогах

Что происходит на российском рынке масел для коммерческой техники, о параллельном импорте и фальсификате рассказывает руководитель отдела развития продаж ООО «СК Энмув Рус» Сергей Гордеев