Оси BPW, произведенные в России

Компания BPW, развивая свой бизнес в России, запустила на новом заводе, расположенном в городе Химки (Московская область), производство широкой линейки осей, а также, по требованию заказчиков, сборку осевых агрегатов. Выпускаемая предприятием продукция адаптирована под сложные условия эксплуатации и предназначается для российских потребителей. Эксперты отмечают высокий уровень технического оснащения предприятия. Все операции по приварке кронштейнов и прочих элементов для монтажа агрегатов к балкам осей выполняются на российском заводе BPW. Для того чтобы обеспечить точное позиционирование на балке конструкционных элементов, из Германии было поставлено специальное оборудование. Стоит отметить, что оснащение российского предприятия мало чем уступает зарубежным заводам. В частности, смонтированное в цехе производственное оборудование изготовлено либо специальным подразделением BPW, либо специализированными европейскими компаниями. Только прямые инвестиции в технологическое оборудование и инструмент российского предприятия составили около трех миллионов евро.

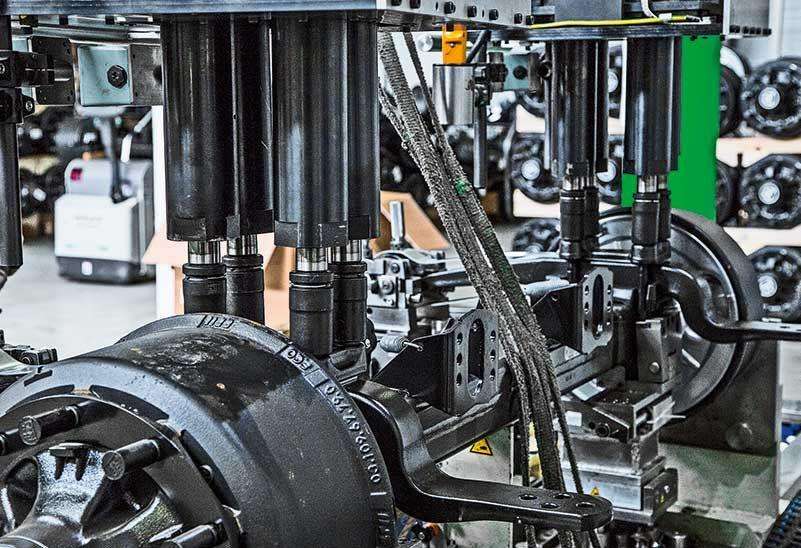

Для выполнения высокоточной и ответственной операции по запрессовке подшипника в ступицу на российский завод было поставлено специальное технологическое оборудование. Оно обеспечивает строгое соблюдение заводской технологии по усилию запрессовки, месту приложения силы, позволяет контролировать качество выполненной операции. Соблюдение строгих требований по сборке гарантирует высокую надежность и максимальный ресурс подшипникового узла. Закладываемая при сборке смазка предусматривает ее замену раз в три года, что снижает расходы на обслуживание подвижного состава. Конструкция ступичного узла включает специальную гайку с храповым механизмом, который разрывает механическую связь при достижении значения крутящего момента 95 Н.м. Благодаря этому затяжка выполняется строго определенным моментом, что гарантирует максимальный ресурс подшипников. Конструкция гайки допускает ее многократное применение, что важно при выполнении операций по обслуживанию тормозных механизмов или замены подшипников. Гайка одновременно является и съемником ступицы с цапфы. То есть для обслуживания узла специализированного инструмента не требуется.

Отметим, что сотрудничество с рядом российских компаний – производителей комплектующих для автомобилей и прицепной техники идет не первый год, т.к. программа локализации подразумевает использование российских компонентов. Разумеется, компоненты, которые подлежат локализации, проходят жесткий отбор в соответствии с высокими требованиями и регламентом компании BPW, предъявляемыми к поставщикам во всем мире. За время совместной работы эксперты из центральной лаборатории качества BPW детально изучили выпускаемую отечественными предприятиями продукцию, провели комплекс испытаний и серию тестов. Гарантия на оси BPW российского производства составляет три года без ограничения пробега, а на балку – пять лет вне зависимости от места производства.

Отрадно, что продвигаемая в жизнь программа локализации предусматривает не только собственно замену отдельных элементов подвески отечественными компонентами, но и способствует освоению ответственных операций по сборке осевых агрегатов. Ярким тому примером служит операция по запрессовке подшипников в ступицу. На момент подготовки статьи ступичный узел поступает на сборку из Германии в виде комплектного модуля, то есть в сборе с подшипниками. А с ноября 2018 года эту весьма ответственную операцию планируется выполнять уже на российском предприятии.

Как мы упомянули выше, при выборе производимых моделей осевых агрегатов немецкими инженерами учитывались сложные российские условия эксплуатации техники. Не случайно практически все выпускаемые оси имеют усиленное (HD) исполнение. В частности, конструкторы использовали более крепкие рессоры, которые крепятся к балке (также усиленного исполнения) модернизированными креплениями. С расчетом на большие динамические нагрузки, идущие от дорог невысокого качества, были подобраны и амортизаторы с кронштейнами их крепления.

Проектная мощность российского завода BPW составляет 20 000 осевых агрегатов в год. Данного количества вполне достаточно, чтобы обеспечить осевыми агрегатами значительную долю прицепной техники, выпускаемой всеми специализированными российскими заводами. Важно, что на предприятии ведется не только собственно производство осей, но и сборка из них осевых агрегатов под конкретную прицепную технику, отгружаемую партнерам. А их у предприятия более восьмидесяти!

Ритмичность производственного процесса с учетом сезонных колебаний обеспечивает склад площадью полторы тысячи квадратных метров. На нем аккумулированы (с определенным запасом) все необходимые сборочные единицы. Под запасные части отдана вторая складская площадка, на 2200 м2 которой располагаются все необходимые для обслуживания и ремонта детали осевых агрегатов. Выгодное географическое расположение предприятия (в логистическом узле России) значительно упрощает доставку компонентов для сборки и отправку готовой продукции, а также запасных частей заказчикам.

Обновление автопарка с помощью СберЛизинга позволяет получить более низкую процентную ставку по сравнению с банковским кредитом, а также воспользоваться государственной субсидией, доступной для отечественной техники.

Назвать автогидроподъемник «Чайка-TR318 Light» полностью отечественной разработкой было бы преувеличением. Нет никакого смысла проектировать «с нуля» то, что было уже давно создано и растиражировано в производстве

Где и сколько стоит топливо: 27 октября