Обслуживание и ремонт дисковых тормозов грузовых автомобилей

Все больше современных коммерческих автомобилей оснащено тормозными механизмами дискового типа. Исключение составляют некоторые модели грузовиков строительного сегмента, для которых барабанные тормозные механизмы являются приоритетными, так как они, вследствие своих конструктивных особенностей, гораздо лучше дисковых защищены от грязи и, соответственно, более приспособлены для работы в сложных дорожных условиях. Речь, прежде всего, идет о карьерах, строительных площадках, иных объектах, где нет обустроенных асфальтовых дорог. Тем не менее тенденции таковы, что дисковые тормозные механизмы постепенно теснят барабанные даже в сегментах, где они традиционно имеют сильные позиции. Этому, в частности, способствует постоянное совершенствование конструкции дисковых тормозных узлов и применение при их изготовлении современных, высококачественных материалов. Разумеется, срок службы тормозных узлов дискового типа сильно зависит от полноты, грамотности и своевременности их обслуживания, а также применяемых для этого расходных материалов и запасных частей.

Одним из признанных лидеров в области проектирования и производства тормозных систем, входящих в них компонентов и управления (программного обеспечения), является немецкая компания Knorr-Bremse. На протяжении многих лет инженеры фирмы тесно сотрудничают с ведущими производителями автомобильной, прицепной и специальной техники, предлагая уникальные решения по тормозным узлам и механизмам для конкретных моделей автомобильной и специальной техники, работающей в самых различных условиях. Компания уделяет максимум внимания станциям технического обслуживания и сервисным подразделениям автопарков, которые выполняют ремонт подвижного состава. Тесная работа с СТО важна не только в гарантийный, но и постгарантийный период эксплуатации автомобилей. Ведь, как показывает практика, довольно часто владельцы сошедших с гарантии грузовиков, для снижения стоимости владения транспортными средствами, экономят на запасных частях, приобретая для обслуживания и ремонта подвижного состава неоригинальные автокомпоненты. Однако та же практика свидетельствует, что, когда речь идет о тормозной системе, говорить об экономии на расходных материалах и запасных частях как минимум неразумно, так как от качества комплектующих напрямую зависит безопасность перевозок, сохранность груза и самое главное – жизни людей.

Также отметим, что если выполнить всестороннюю экономическую оценку затрат на ремонт и используемые для его проведения запасные части, то на длительном (!) сроке эксплуатации техники применение оригинальных деталей окажется выгоднее более дешевой альтернативы, которая дает экономию в краткосрочной перспективе. Общая оценка затрат включает в себя не только цену используемых автокомпонентов, но и затраты на их замену (оплату услуг сервиса), потери от простоя техники в ремонте, издержки от схода транспортного средства с линии и т.д.

При обслуживании и ремонте тормозных механизмов принципиально важно не только использовать качественные запасные части, но и, что очень важно, регулярно проводить диагностику узлов для своевременного выявления неисправностей. Оптимально приурочить осмотры тормозных механизмов к проведению регламентного технического обслуживания транспортного средства. Для большого числа работающих на длинном плече грузовиков (российские условия) интервал ТО колеблется от 40 до 60 тысяч километров. То есть фактически детальный осмотр тормозных механизмов проводится два-три раза в год.

При проведении диагностики мастера сервисной станции должны не только удостовериться в исправности собственно тормозных узлов и исполнительных механизмов каждой из осей транспортного средства, но и убедиться в отсутствии проблем у системы в целом. Для этого используется диагностический сканер с фирменным программным обеспечением, который позволяет считывать коды неисправностей, настраивать электронные модули, а при необходимости параметрировать их. Отметим, что любое внешнее вмешательство в электронику запрещено, а если этого требуют особые обстоятельства, то все работы должны выполняться исключительно сертифицированными специалистами, которые прошли соответствующее обучение и с разрешения производителя.

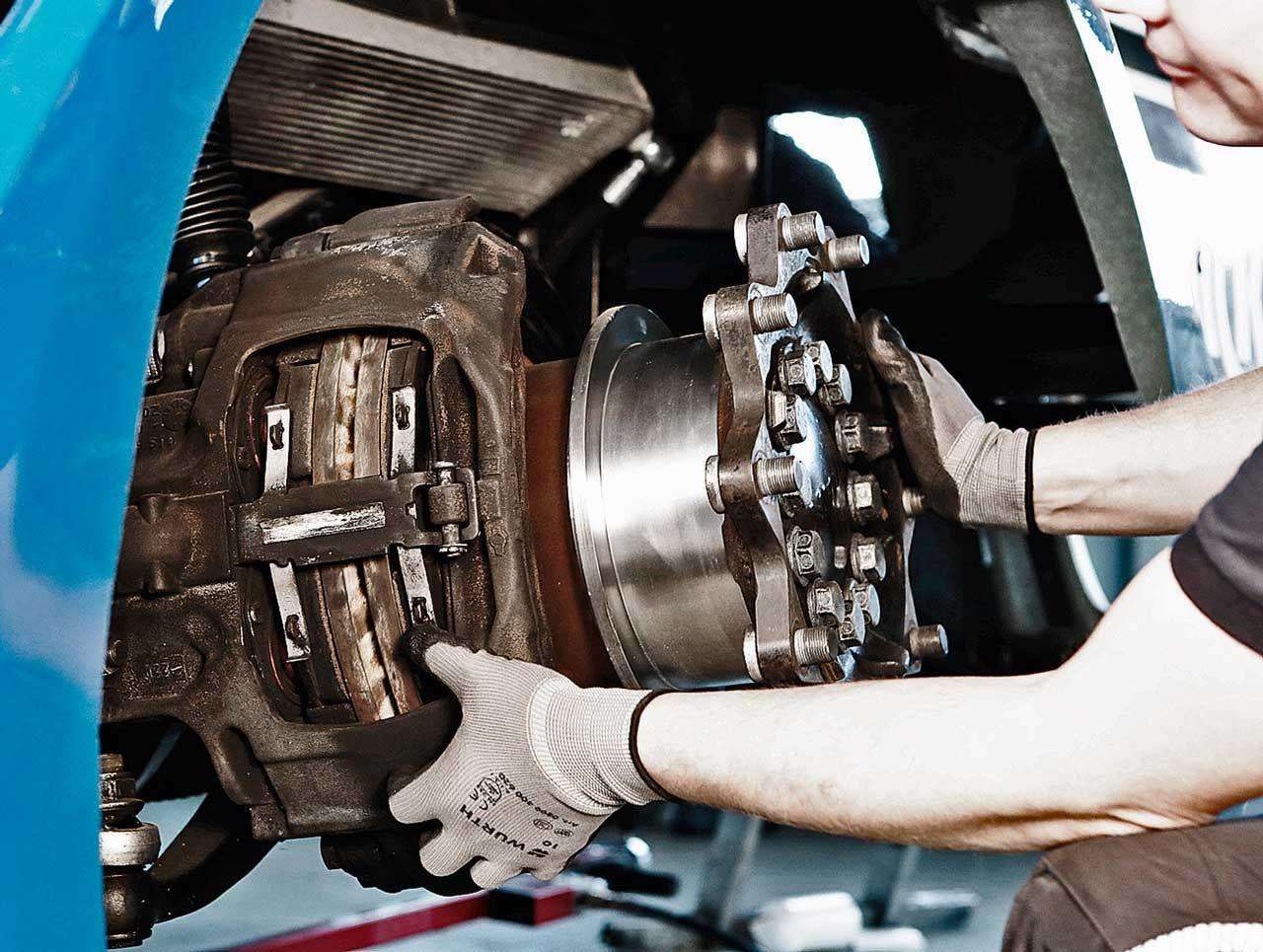

Осмотр механической части тормозных систем выполняется визуально, а также тактильным методом. Так, например, определяется ход скобы, который должен находиться в пределах 0,6-1,1 мм. Измерить зазор между тормозными колодками и прижимными «пятаками» можно при помощи щупов. Никаких сложностей данная операция не вызывает.

При осмотре тормозных узлов выполняющий диагностику мастер обязан убедиться в целостности чехлов направляющих пальцев суппорта, а также гофр нажимных «пятаков». При их повреждении внутрь тормозной скобы попадает вода и абразив, что приводит к вымыванию смазки, интенсивному износу и коррозии пальцев, втулок, а также составляющих механизма суппорта. При «закисании» направляющих пальцев во втулках скоба теряет подвижность, наблюдается неполное растормаживание узла,

повышенный износ фрикционного материала и тормозных дисков, перегрев деталей, в том числе ступицы и ее подшипника, возрастает расход топлива.

Для обслуживания и ремонта дискового тормоза Knorr-Bremse предлагает к использованию всего три вида ремонтных комплектов. Первый и основной ремонтный комплект включает в себя направляющие втулки, пыльники и уплотнения, а также специализированную смазку. Второй – это ремонтный комплект толкателей, куда входят нажимные «пятаки» с защитными чехлами и смазкой. Третий ремонтный комплект – крышка регулятора зазора. Это все возможные варианты для ремонта и обслуживания – делаем на этом особый акцент.

К сожалению, очень часто собственники транспортных средств, в стремлении сэкономить, доводят тормозные узлы до такого состояния, когда выполнить ремонт дискового тормоза с применением оригинальных ремонтных комплектов уже не представляется возможным, так как это не даст положительного эффекта. В итоге собственник транспортного средства вынужден нести серьезные затраты на приобретение и замену дискового тормоза либо оплачивать его «капитальный» ремонт с применением так называемых «полных» ремонтных комплектов альтернативного производителя. А это, по рекомендации производителя, недопустимо! Причина проста: применение неоригинальных комплектующих не гарантирует восстановления работоспособности узла до заводских характеристик и как минимум снижает ресурс дискового тормоза, а зачастую приводит к неправильной работе тормозной системы в целом, что может служить одной из причин возникновения аварийных ситуаций в реальной эксплуатации. Еще раз подчеркнем – приобрести оригинальную «начинку» тормозной скобы Knorr-Bremse (речь идет о механизме подвода колодок) невозможно, так как данный механизм в запасные части не поставляется. Причина та же: гарантирование безотказной работы тормозной системы и обеспечение безопасности перевозок. Итак, если повреждения получил внутренний механизм скобы дискового тормоза, то необходимо его заменить новым, восстановлению не подлежит.

Как показывает практика, одно лишь применение оригинальных комплектующих при ремонте дискового тормоза не гарантирует 100 %-й положительный результат. Важно также строго соблюдать технологию ремонта и использовать специальный (!) инструмент, приспособления, оправки. Чего греха таить, многие сервисные станции экономят на приобретении оборудования и специального инструмента, что вынуждает мастеров выполнять ремонт агрегатов тормозных систем, в том числе скоб, по обходным технологиям. Это довольно часто приводит к повреждению элементов скобы. В частности, для выпрессовки/запрессовки направляющих втулок фирменная технология Knorr-Bremse предусматривает использование специального приспособления с силовым винтом. Благодаря ему замена втулок производится с полным контролем места приложения усилия и его величины. При этом, благодаря плавному росту нагрузки, повреждение посадочных поверхностей полностью исключается. При ремонте тормозных скоб по обходным технологиям втулки зачастую выбиваются при помощи зубила и молотка. В лучшем случае ударная нагрузка прикладывается к втулке через самодельную оправку. Ее геометрия, к слову, часто вызывает вопросы. Ударным методом производят и посадку нового элемента в корпус суппорта. Это довольно часто является причиной перекоса детали, подклинивания направляющего пальца, нарушения подвижности скобы и внутренней части тормозного механизма, повышенного износа тормозных колодок, дисков, перегрева узла в целом. Кроме того, после неквалифицированного ремонта тормозной скобы часто наблюдается неравномерность по развиваемому тормозному моменту узлов одной оси. В лучшем случае электроника компенсирует этот дисбаланс, не допуская потери контроля за транспортным средством при торможении.

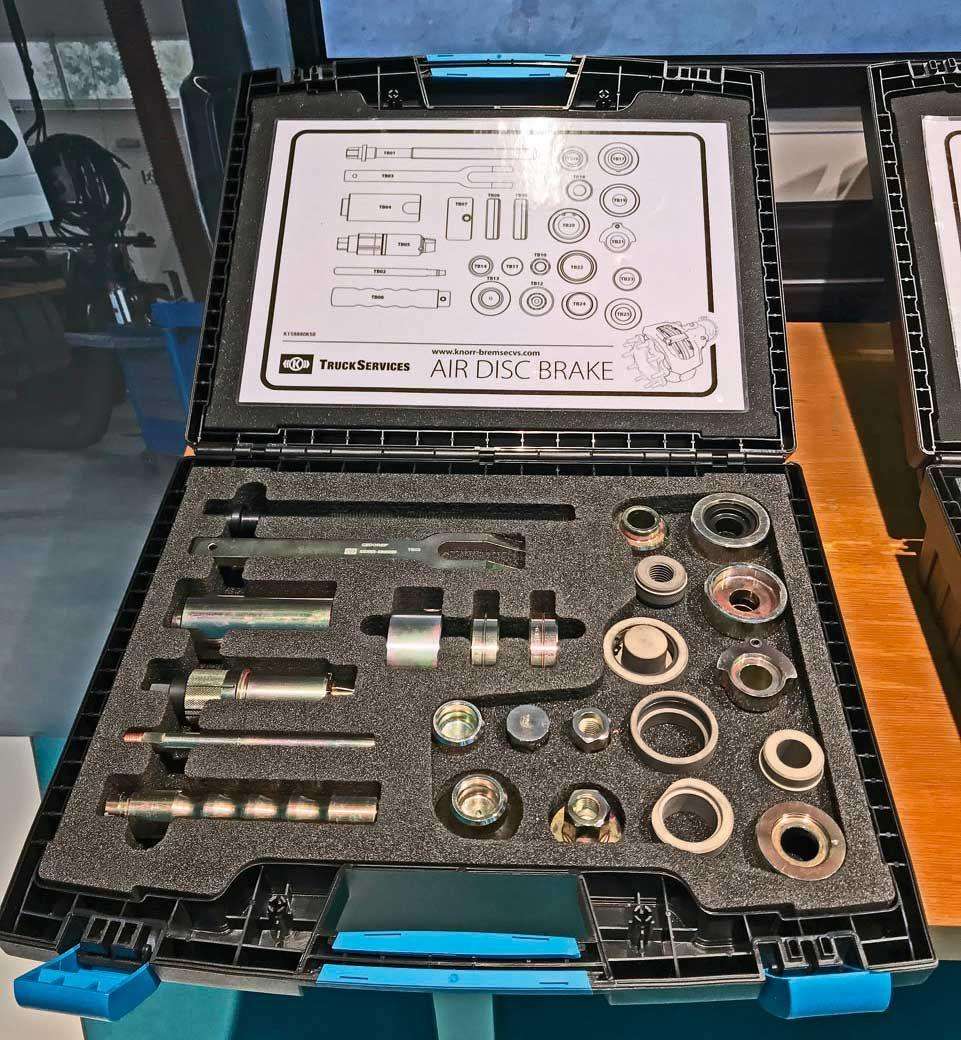

Фирменный набор инструментов Knorr-Bremse, собранный в специальном кейсе с ударопрочным корпусом, содержит все необходимые оправки и приспособления для разборки и сборки всех моделей скоб дискового тормоза, выпускаемых компанией. Все, что необходимо иметь мастеру, это инструменты для демонтажа/монтажа узла с оси, а также верстак с тисками. Технология ремонта и обслуживания дискового тормоза с применением оригинального инструмента подробно описана в русскоязычных инструкциях, а также представлена в виде видеоинструкции. Отметим, что вся необходимая для ремонта и обслуживания информация находится в открытом доступе в интернете, а полноценную техническую поддержку при необходимости мастерам СТО окажут сотрудники российского представительства компании Knorr-Bremse (http://www.knorr-bremse.ru).

Высокая локализация Wagnermaier без компромиссов в надежности – все ради оптимальной себестоимости перевозок.

Какие изменения ждут логистическую отрасль в прогнозе Марии Поповой, генерального директора и основателя логистической компании WEVED

Урал-С34520 с длинной базой, бескапотной кабиной и необычной КМУ.