Костромской завод автокомпонентов

Срок службы автомобильного мотора во многом зависит от совокупности зазоров в подшипниках скольжения – между вкладышами и коленвалом, между опорными втулками и распредвалом, а также – от состояния цилиндро-поршневой группы. Хорошая компрессия обеспечивает двигателю хорошую мощность, высокую экономичность, легкий запуск. Именно хорошая ЦПГ надолго сохраняет в хорошо сконструированном двигателе хорошую компрессию, но при условии эксплуатации автомобиля на хороших маслах и с хорошим воздушным фильтром. В двигателе должно быть как можно больше хорошего.

Какой производитель не делал бы поршневую группу, она все равно состоит из основных деталей комплекта «поршень–гильза–кольца». А вот разница в качестве ЦПГ и, соответственно, в ресурсе двигателя складывается из мельчайших технологических нюансов. Не каждому заводу по силам такое внимание к мелочам.

Поршни

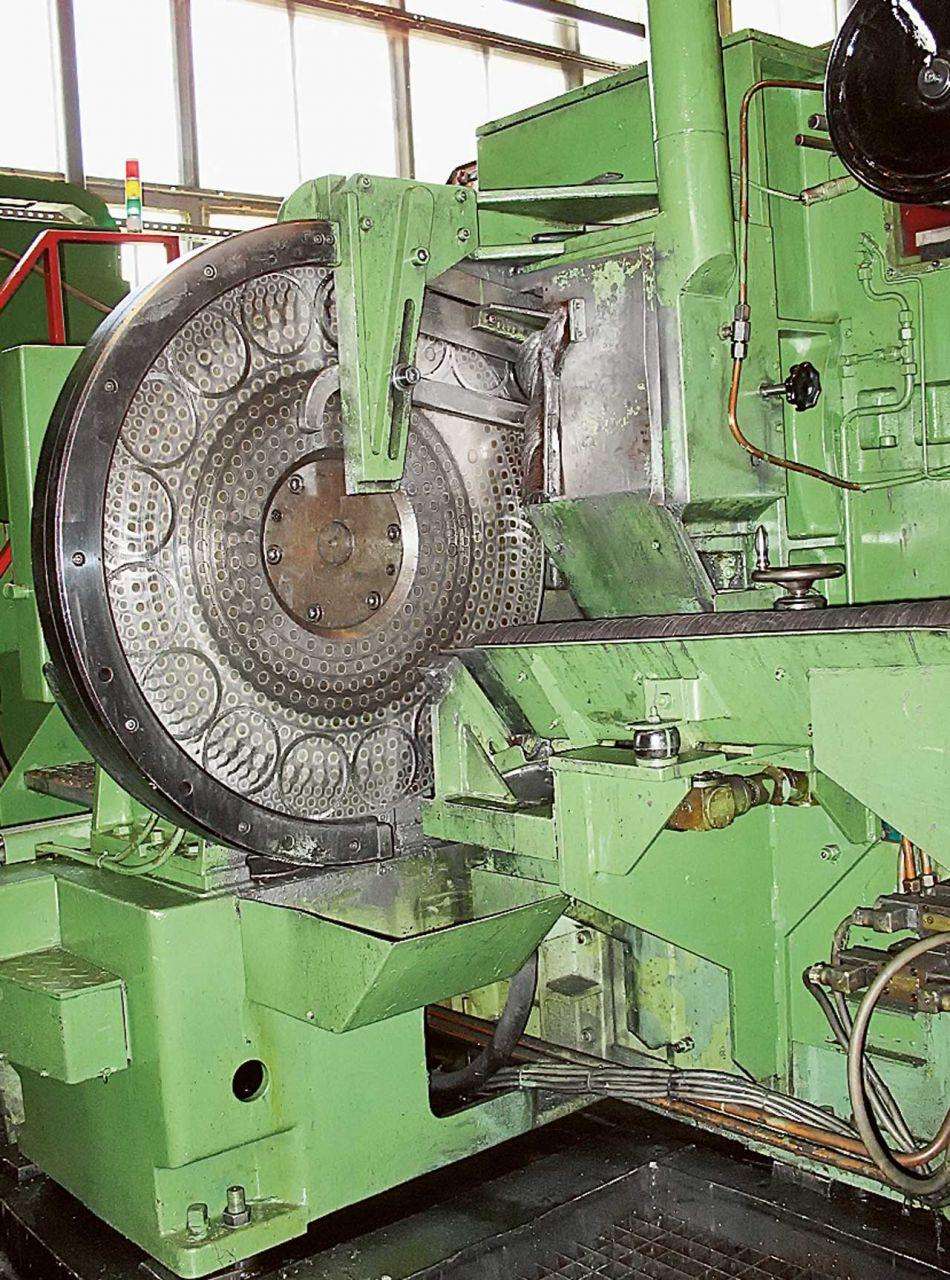

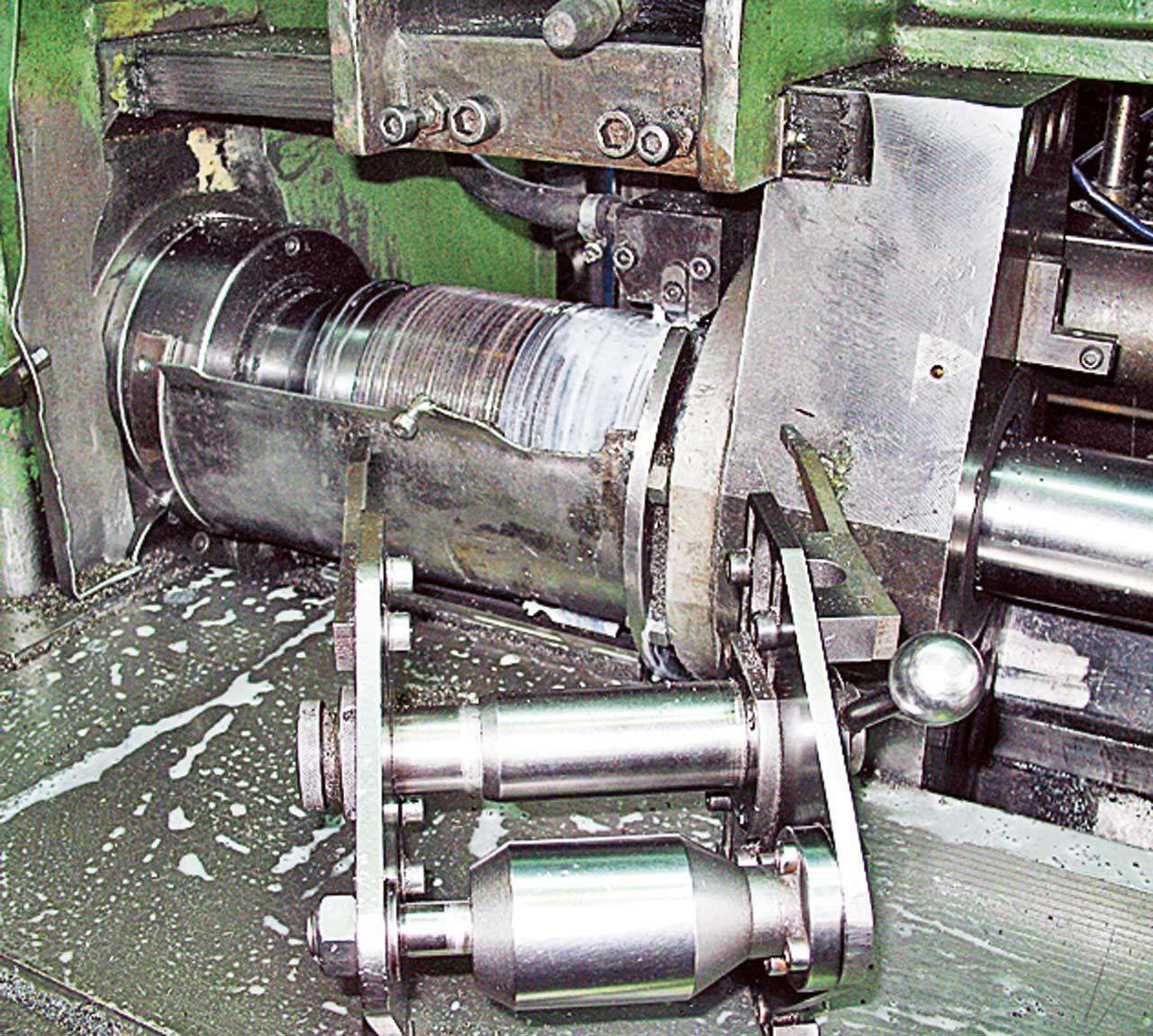

У компании «Мотордеталь» есть свой небольшой научно-технический центр, занимающийся адаптацией технологий, предоставленных партнером – германской компанией Kolbenschmidt, а также разработкой своих оригинальных сплавов для поршней и гильз, покрытий для них, «привязкой» разработок к конкретным двигателям. Часть сплавов для поршней являются лицензионными, но есть и разработанные специалистами завода «Мотордеталь». Чем больше кремния содержит алюминиевый сплав, тем меньше его коэффициент термического расширения, тем выше и износостойкость отлитой детали. К примеру, для поршней некоторых двигателей в Костроме применяют не эвтектический сплав АК 12, а заэвтектические сплавы АК18 и АК21. Причем применяя современные сплавы для поршней, нет необходимости заливать в них для «лучшей формы» терморегулирующие вставки, как это делалось, например, для «вазовских» или двигателей Ульяновского моторного завода. Поршень без стальной вставки получается легче, более однородной структуры. Оборотная сторона применения высококремнистых сплавов – сложность механической обработки. Не всякий резец пригоден для таких сплавов, времени и электроэнергии на каждую операцию уходит больше, но это уже проблема изготовителя поршневой группы. Поэтому для изготовления современной, высококачественной ЦПГ нужны хорошие станки, хороший режущий инструмент и неизбежна модернизация производства. Фактически на протяжении последних пятнадцати лет, из года в год, «Мотордеталь» обновляет оборудование и переводит производство на современные технологии. Литье поршней для бензиновых моторов диаметром от 76 до 105 мм идет на автоматической линии с импортным оборудованием – его поставили итальянские компании Ergo и Costaka. Между тем осваивать производство новой номенклатуры поршней для двигателей иномарок – сложно и недешево. Дорогостоящая специализированная оснастка нужна именно для отливки заготовки в металлическую форму – кокиль. Кроме того, и для обработки поршня оборудование получается сложнее и дороже, чем для гильзы.

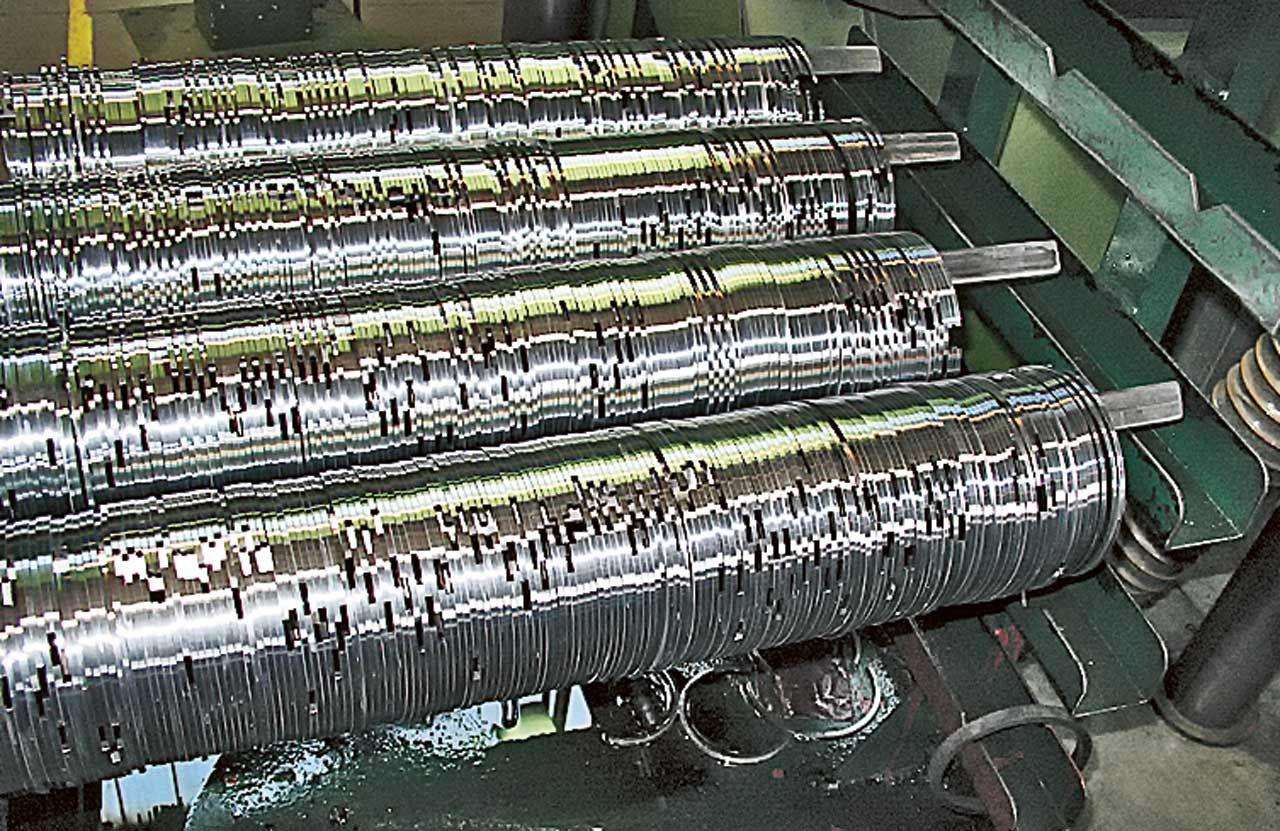

Одна из самых изнашиваемых зон на поршне – канавка под верхнее поршневое кольцо. Обычно для увеличения ресурса на поршнях высокофорсированных дизелей (КАМАЗ, ЯМЗ, ММЗ и двигатели иномарок) в форму для отливки устанавливается износостойкая нирезистовая вставка (из жаропрочного чугуна), в которой после обработки и формируется более стойкая к износу канавка. Тем самым обеспечивается стабильность торцевого зазора сопряжения кольцо–канавка поршня, при хороших кольцах сокращается расход масла на угар. Нирезистовая вставка применяется для двигателей КАМАЗ всех поколений, для семейства V-образных двигателей ЯМЗ, для высокофорсированных версий минских моторов ММЗ Д-260 и ММЗ Д-245. Для низкофорсированных дизелей нирезистовую вставку не используют: в основном это тракторные «атмосферные» ММЗ Д-240, Д-65 и некоторые другие моторы. Такая поршневая идет в том числе и на вторичный рынок – для ремонта двигателей. В 2010 году на «Мотордетали» запустили японскую линию Takisawa по производству нирезистовых вставок. Их делают в Костроме из так называемой маслоты центробежного литья – получается этакая чугунная труба, которую потом разрезают на кольца, обрабатывают в требуемые размеры.

В отлитых заготовках поршней важно четко отслеживать микро- и макроструктуру сплава, его химсостав, твердость и отсутствие пористости. Для этого у нескольких отливок из партии вырезают «пробники» сплава (их называют темплетами) и затем отправляют в лабораторию. У поршней с нирезистовой вставкой проверяют, и насколько качественно залито это чугунное кольцо.

После литейки поршни поступают в шахтные газовые печи на термообработку, для снятия напряжений, кроме того, после этой операции увеличивается твердость алюминиевого сплава. Печи – немаленькие, высотой 5 метров, в каждую вертикально загружают пять стальных «корзин», доверху заполненных поршнями.

Самые современные обрабатывающие линии в Костроме – для поршней бензиновых двигателей-иномарок, сборку которых организовали в России. Это моторное производство Renault и Nissan в Тольятти, Volkswagen в Калуге и Ford – в Елабуге. Здесь «Мотордеталь» стала первой компанией в России, которая реализовала локализацию деталей двигателей для иномарок – выиграли сложный тендер. Сегодня эти поршни уже поставляются на конвейеры моторных заводов. Теперь «Мотордеталь» занимается совершенствованием производства деталей для дизельных двигателей, доводит технологии до жестких европейских стандартов. Геометрию обработанного поршня контролируют по нескольким десяткам точек, затем опять идет контроль пористости металла. Несколько раз в смену с каждого обрабатывающего центра один из готовых поршней подвергают микрометрированию – теперь уже анализируют получившийся размер. Это позволяет отследить изменения настройки оборудования, своевременно подрегулировать его.

Интересно, что не на все модели и марки двигателей поршни изготавливают вплоть до последней операции – укладки в упаковочную коробку. К примеру, для Ульяновского моторного завода на двигатели УМЗ-421 поставляют заготовки: с формированием базовых поверхностей под дальнейшую обработку – с «черновой» расточкой юбки и днища. Все остальное делают уже в Ульяновске.

Среди обрабатывающих линий есть и «роботы» известной компании Kuka. Часто оборудование Kuka используется как сварочные «роботы» при производстве автомобильных кузовов и кабин. В Костроме им доверены монотонные операции по обрезке литников, а также загрузка и выгрузка.

Компания «Мотордеталь» была одной из первых в России, кто начал наносить антифрикционное полимерно-графитное покрытие на юбку поршня. Не знаю кому как, но мне костромские поршни с черненой юбкой впервые попались на глаза где-то в начале 2000-х годов. Уже и не припомнить, то ли это были поршни для ВАЗ, то ли для ЗМЗ. Кстати и тогда (что было объяснимо), и сейчас (что уже удивляет) находятся продавцы в магазинах запчастей или специалисты сервисных центров, которые называют это покрытие «тефлоном». Видимо, по аналогии с той сковородой, на которой жена жарит яичницу и котлеты… На самом деле дюпоновский тефлон это наш Фторопласт-4, и они не имеют никакого отношения к патентованным покрытиям для поршней. А если судить по названиям Molykote и Molydag, то там должен быть антифрикционный материал – дисульфид молибдена. Однако это графитное покрытие. Сейчас у «Мотордетали» все поршни – и для бензиновых двигателей, и для дизелей – идут с черненой юбкой. Наносится покрытие на специальном автомате методом трафаретной печати, обеспечивающей заданную толщину покрытия до микронной точности.

Причем теперь в Костроме вышли на более высокий технологический уровень: в России покрытия Molykote и Molydag на поршни теперь не наносит только ленивый, а новое – NanofriKS, разработанное компанией Kolbenschmidt (обратите внимание на буквы KS в обозначении покрытия), есть только у «Мотордетали». Как говорят на заводе, этот инновационный состав сокращает коэффициент сухого трения более чем на 50% по сравнению с ранее используемыми покрытиями и, следовательно – износ в пятне контакта. Тем самым повышается механический КПД двигателя, улучшается экономичность, исключается вероятность повреждения поршня при запуске мотора в морозы и «прихватывания» при кратковременном перегреве, улучшается приработка поверхностей.

Новая финишная технология для поршня – создание на поверхностях трения пористой структуры, в которой удерживается масло. Для этого поршень с полным погружением фосфатируют в особых ваннах, обтравливая его фосфатами железа, марганца, цинка и кадмия. Образуются два слоя: первый – эластичный, при этом прочно связанный с основным металлом поршня, и второй – кристаллический, но твердый. В результате на 30% снижается трение, в 10 раз повышается коррозионная стойкость, которая важна для жарового пояса и днища поршня, а маслоемкость увеличивается в 3-4 раза. Из-за того что алюминий при фосфатировании становится темно-серым, костромским поршням, изготовленным по этой уникальной для России технологии, дали название Black Edition. Кроме того, есть еще одно передовое технологическое решение – анодирование канавки верхнего компрессионного кольца. Если для поршней дизелей в канавке верхнего поршневого кольца используется износостойкая нирезистовая вставка, то для менее форсированных двигателей и для бензиновых моторов в этой части поршня применяют анодирование. Это электрохимическое покрытие серого цвета, которое тоже очень прочно держится на алюминии. Известно, что оксид алюминия обладает почти в 3 раза более высокой твердостью по сравнению с поверхностью, не подверженной анодному оксидированию. Благодаря этому износостойкость канавки под верхнее компрессионное кольцо увеличивается в 1,5-2 раза.

Высокая локализация Wagnermaier без компромиссов в надежности – все ради оптимальной себестоимости перевозок.

Правительство утвердило отмену скидок при расчете платы в системе «Платон». Как это скажется на автоперевозках? Мнение эксперта

Где и сколько стоит топливо: 8 декабря