Шины Hankook «региональной» серии. Финиш

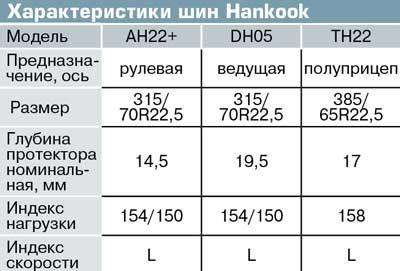

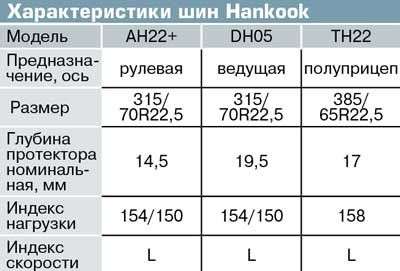

Почти три года назад стартовал этот спецпроект. На длительные ресурсные испытания мы взяли шины Hankook трех моделей: AH22+ и DH05 размером 315/70R22,5 предназначенные соответственно для управляемой и ведущей осей седельного тягача, и TH22 размером 385/65R22,5 – для свободно катящихся колес полуприцепа. Все они относятся к региональной линейке, то есть оптимизированы для работы магистральных автопоездов на маршрутах средней дальности. А главное – лучше других подходят для нашего климата и дорог. Два комплекта из двенадцати шин каждый мы смонтировали на машины, принадлежащие компании «Айсбит» – одной из крупнейших в сфере производства и дистрибуции замороженных продуктов питания. Кроме того, «Айсбит» – перевозчик с внушительным парком грузовых автомобилей разного тоннажа, имеющий статус авторизованного сервисного центра Mercedes-Benz. Поэтому сомнений в том, что тестовые автопоезда с тягачами Mercedes-Benz Axor будут содержаться в исправном техническом состоянии – что весьма важно для нормальной ходимости шин, – у нас не было. Неисправности, возникающие в процессе эксплуатации автопоезда, механики компании оперативно устраняли, а редкие исключения из этого правила (об этом чуть ниже) только добавили нашему спецпроекту объективности.

Напомним, ресурсные испытания журнала «Рейс» отличаются от традиционно проводимых шинными компаниями реальными условиями эксплуатации. Вместо водителя-испытателя, везущего балласт строго в пределах паспортной грузоподъемности, – шофер, которому платят за тонно-километры. А вместо закрытой для транспорта трассы полигона – обычные дороги с покрытием различного состояния и порой усыпанные гвоздями, болтами и прочими опасными для шин предметами. И, кроме того, с бордюрами, к которым иногда притираются боковинами. Дополняют картину реальной эксплуатации отсутствие времени (а часто и желания) проверить давление в шинах и переставить колеса местами для равномерного износа протекторов. Вот почему ценность таких испытаний существенно выше, чем у заводских.

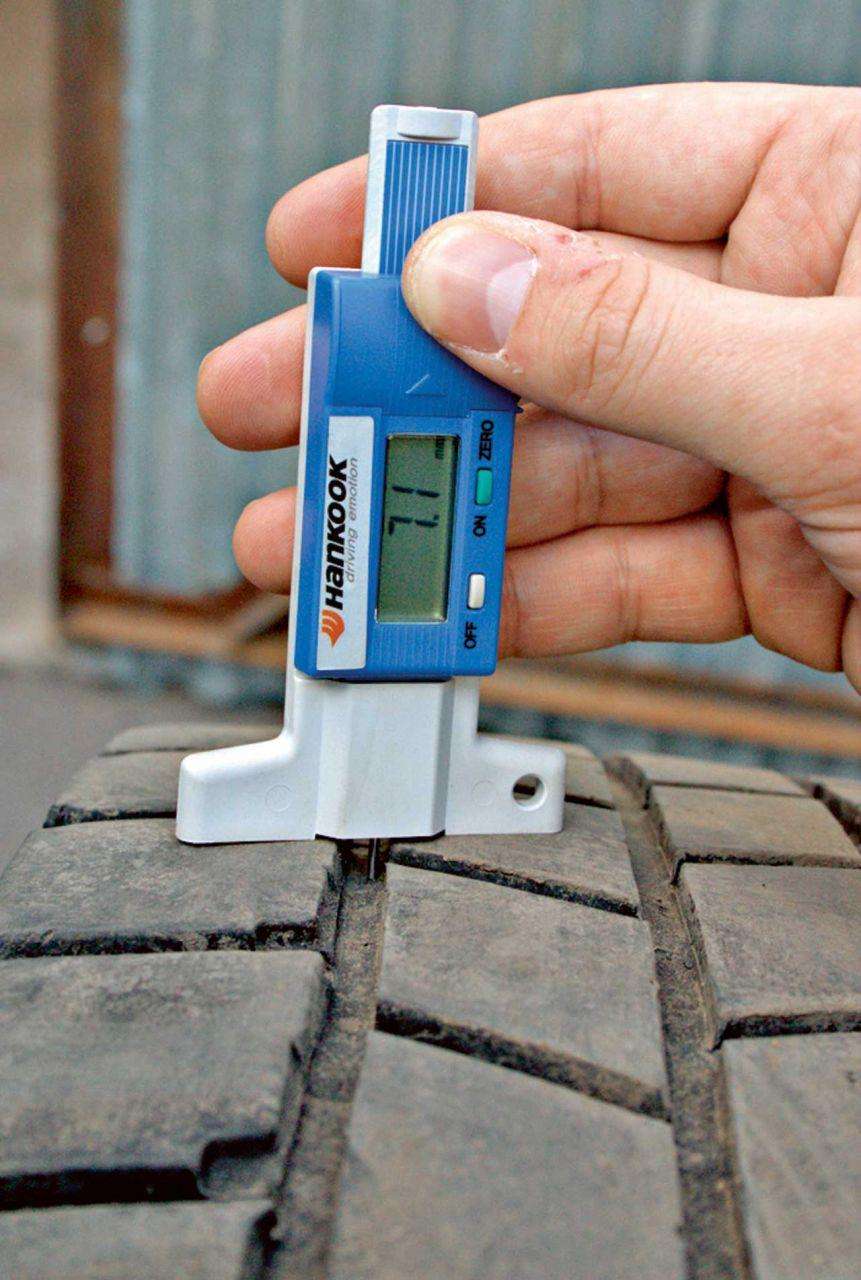

Периодически мы измеряем остаточную высоту протекторов, отмечаем случаи повреждений, если они были. При возникновении негативных факторов, например, неисправностей ходовой части автомобиля, мы фиксируем моменты их выявления и устранения, что позволяет впоследствии оценить ходимость шин с учетом отклонений от нормы.

Первый случай выхода шин из строя из-за неисправности техники не заставил себя ждать – уже через три месяца после старта на одном из тягачей шины передней управляемой оси были изношены примерно наполовину при пробеге всего 44 тыс. км. Машину загнали на диагностику и обнаружили люфт в шарнирах поперечной рулевой тяги. На новой, довольно мягкой резине Hankook, из-за которой колеса сильнее, чем на прежней, жесткой, «гуляют» в колее, водитель не почувствовал изменения углов установки колес. Тягу заменили, схождение колес отрегулировали, но процесс ускоренного износа протекторов с ярко выраженной неравномерностью по окружности и кольцевой канавкой по внутренней стороне был запущен. В результате обе шины вышли из строя уже к 72 тысячам километров пробега. Летом следующего после старта года сцепка с этим тягачом была расформирована по не связанным с шинами причинам, и испытания продолжил единственный автопоезд: Mercedes-Benz Axor выпуска 2008 года с тентованным трехосным полуприцепом Schmitz Cargobull. На момент монтажа шин Hankook пробег тягача составлял 627 978 км, что не так много для машин такого класса. В отличие от прочих автопоездов парка компании «Айсбит» – с полуприцепами-рефрижераторами – этот задействован на перевозках хозяйственных грузов и тары. Преимущественно по маршруту из Москвы в Краснодар, где фирма имеет крупный филиал. Изредка бывают рейсы в Санкт-Петербург и Нижний Новгород.

В течение трех лет на долю корейских шин выпало немало приключений: многократные проколы с последующими ремонтами сквозных – увы, обычная практика эксплуатации шин крупнотоннажных грузовиков в России. К счастью, все эти происшествия практически не повлияли на ходимость шин, поскольку крупных неремонтопригодных повреждений удалось избежать. Несмотря на далеко не идеальные условия эксплуатации. Дело в том, что наши испытания совпали по времени с периодом масштабных дорожных ремонтов федеральной трассы «Дон», по которой пролегает основной маршрут движения автопоезда. К чести обоих водителей, работавших на тестовом автопоезде в разное время, наездов на острые кромки ступенек в асфальте – точнее, налетов на них на высокой скорости – не было. И все опасные для шин участки – как правило, на въездах и съездах с мостов и путепроводов ремонтируемых дорог – машина проезжала потихоньку. Таким образом, прилагаемые к комплекту запаски удалось сохранить новыми, за исключением одной для полуприцепа. Да и та покаталась до обратной замены недолго, почти сохранив товарный вид.

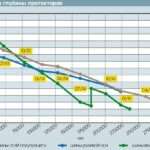

Темп набора километража в наших испытаниях обычно не превышал 10 тыс. км в месяц. К концу второго года испытаний пробег комплекта шин превысил 200 тыс. км. Чуть позже, при очередном ТО и пробеге 222 тыс. км, специалисты ремонтной службы предприятия забраковали обе шины рулевой оси. Причина – преждевременный износ плечевых зон протекторов. Никаких отклонений от нормы в углах установки управляемых колес обнаружено не было. Более того, надвигающуюся проблему обнаружили заблаговременно – примерно за 40 тыс. км пробега ранее. На всякий случай передние колеса переставили местами, предварительно проверив балансировку. Также проверили схождение, точно выставили давление в шинах. Тем не менее к двумстам тысячам километров износ приобрел неравномерный, пятнистый характер, с плоскими участками и явно выраженными продольными ступеньками. В последующих рейсах водитель уже чувствовал вибрацию колес, особенно заметную в среднем диапазоне скоростей движения. А учитывая наступление зимы (описываемые события приходятся на декабрь 2014 года), было принято решение переобуть переднюю ось. На графике износа рулевых шин резких всплесков и падений нет – относительно ровный темп потери протекторов, повыше в начале эксплуатации, и помедленнее в конце. Остается только гадать – сколько могли бы пробежать рулевые AH22 без боковых проплешин. Ведь остаток резины по центрам беговых дорожек на момент списания был 8-9 мм.

Еще больше прослужили DH05 ведущих колес тягача – почти 235 тыс. км. Значительно увеличить итоговый пробег помогла нарезка протектора (расширение и углубление канавок), проведенная самим перевозчиком после 181 тыс. км. Нарезали шины в шиномонтажном цехе компании «Айсбит», которой, как авторизованному техцентру Mercedes-Benz, положено иметь любое ремонтное оборудование, включая регрувер с комплектами сменных лезвий. Принцип его действия – проплавление резины нагретым до оранжевого каления лезвием. Чтобы не перегреть материал и не вызвать его термическое разрушение, ток по лезвию проходит только при давлении режущей головки на шину, а контролирует этот процесс автоматика.

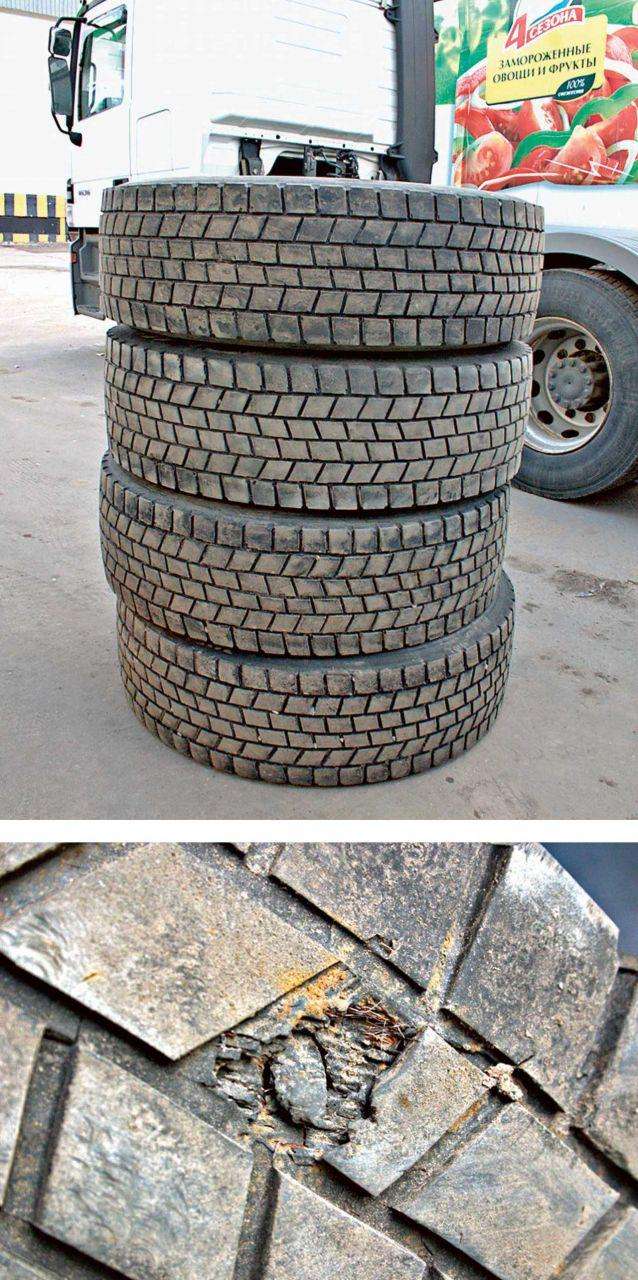

Нарезанные шины приобрели «почти новый» вид, однако прожить столько же, сколько и до омолаживающей процедуры, им было не суждено. Весной 2015 года в порядке обновления парка компании тестовый тягач пошел на продажу, а снятые с него шины Hankook DH05 на новую машину монтировать не стали. И тому были веские причины. На двух из четырех покрышек – тех, что стояли в спарках снаружи – были обнаружены эксплуатационные повреждения в виде порезов боковин по всей длине окружности. Как правило, такое бывает при буксовании в колее с острыми кромками. Гарантировать надежность и безопасность таких покрышек уже никто не мог, и они пошли в утиль. А на одной из внутренних шин мы увидели следы былого ремонта в виде заделанного грибком сквозного повреждения. Грибок окружали обнаженные и уже поржавевшие нити металлокорда – сколько им еще осталось до разрыва? И стоит ли рисковать, ставя такую покрышку на колесо тягача – этого или другого – даже в качестве запаски? Таким образом, при средней остаточной глубине протекторов около 6 мм выбыли из программы испытаний все шины DH05. Учитывая зафиксированный ранее темп износа – около 1 мм на 17 300 км пробега, – можно было прогнозировать службу шин ведущей оси еще в течение как минимум 45 тыс. км. То есть не случись этого злополучного буксования, ходимость составила бы до 280 тыс. км.

Шины TH22 колес первую сотню тысяч километров провели, по сути, «в статике» – кроме пары точечных проколов, практически не видимых после ремонта, с ними ничего не происходило, а вид протекторов радовал почти первозданной глубиной. Потом – при пробеге около 120 тыс. км – мы едва не потеряли один из «батонов»: его пропороло насквозь обломком литой металлической детали. Колесом передней оси обломок подбросило и поставило на мгновение вертикально – прямо под протектор колеса средней. Разгерметизация имела взрывной характер, и водитель, прижавшись к обочине, мысленно попрощался с лопнувшей покрышкой навсегда. К счастью, спецы-шиномонтажники компании «Айсбит» позже вернули шину к жизни, поставив сложную заплату.

При пробеге 180 тыс. км впервые с начала испытаний была сделана перестановка колес полуприцепа – для равномерного износа шин. Разница в глубинах протекторов по осям на тот момент составила уже около 3 мм – как известно, на средней, вокруг которой идут боком колеса крайних осей при поворотах и разворотах, истирание резины от проскальзывания юзом практически не происходит. После перестановки задняя ось получила шины со средней с остатком почти 13 мм резины. А средняя – с задней. Потом наступил второй долгий период «статики», когда на протяжении 100 тыс. км пробега и целого года времени с полуприцепом ничего не происходило, за исключением его посадки на седло уже другого тягача с другим водителем – при пробеге комплекта шин 235 тыс. км.

И лишь в конце лета 2015 года команда их шести TH22 впервые несет потери – две покрышки по правому борту идут на списание из-за локальных вспучиваний на боковинах. Как назло, вышли из строя шины с наиболее сохранившимися протекторами глубиной 7,6 и 8,1 мм – им еще ходить и ходить. Одновременно с заменой выбракованных шин Hankook покрышками другой марки сделали перестановку: левое колесо задней оси с остатком протектора 7 мм пошло на среднюю ось справа. И в этой самой конфигурации остаток былого комплекта пребывал до самого финиша спецпроекта, зафиксированного при пробеге последних четырех шин на отметке 321 718 км. Остаток резины около 3 мм на двух шинах передней оси уже не соответствовал требованиям зимней эксплуатации шин сезонности M+S, к каковым относится модель TH22. А наличие мелких несквозных повреждений с возможной коррозией брекера на шинах средней оси уже вносило в нормальный рабочий ритм автопоезда никому не нужный риск сорвать график движения из-за внезапного разрушения шины в пути. И последовала команда: «Все оставшиеся шины – под замену!»

Итак, 222 тыс. км – рулевые, 235 тыс. км – ведущие, 321 тыс. км – прицепные. Весьма неплохо. Перевозчиков, привыкших к китайским шинам, корейские по цене 16-20 тыс. рублей за штуку (в зависимости от модели и количества покупаемых) вряд ли привлекут – даже несмотря на их долговечность. Зато как альтернатива дорогим брендам – почему бы и нет?

Мнения

Ан Дже Сонг

технический директор «Ханкук Тайр Рус»

Ресурсные испытания шин Hankook регионального применения, проведенные журналом «Рейс», показали их высокую долговечность – особенно модели TH22. Пробег более 320 тыс. км на момент демонтажа – отличный результат для шин полуприцепа. Несколько меньше отходили шины моделей DH05 и AH22+ , однако некоторые из списанных шин сохранили значительный запас остаточной глубины протектора, который позволил бы им прослужить дольше, если бы не совокупность эксплуатационных факторов. Высокая долговечность – приоритетное качество наших шин, заложенное при их проектировании. И одна из причин, повлиявшая на решение ведущих европейских производителей грузовых автомобилей, – первичная комплектация своих моделей именно шинами Hankook. В частности, в 2014 году такие контракты заключили компании Mercedes-Benz и MAN, а в 2015 году последовал новый договор на поставку для сборочных конвейеров шин магистральной линейки e-cube MAX– в частности, моделей последнего поколения DL10+, AL10+ и линейки SmartFlex, а именно шин AH31 и DH31. Кроме того, в прошлом году мы также заключили договор о стратегическом сотрудничестве с европейским производителем прицепов Schmitz Cargobull AG. Сотрудничество с ведущими европейскими производителями коммерческой техники свидетельствует о международном признании нашей продукции и ее высоком качестве.

Карен Мовсисян

генеральный директор ЗАО «Айсбит»

ЗАО «Айсбит», являясь одним из основных игроков на рынке дистрибуции продуктов питания и логистических услуг, много лет работает с крупнейшими производителями замороженных продуктов питания таких торговых марок, как «4 СЕЗОНА», Nestle, Dr. Oetker, Fazer, «Сибирский Гурман», «Коровка из Кореновки», «Золотой петушок», «Сытоедов» и др. Сегодня наши производственно-логистические центры расположены в Московской, Ленинградской, Нижегородской областях, Волгограде и Краснодарском крае. Между всеми этими объектами и точками доставки товара налажено непрерывное транспортное сообщение – наш собственный автопарк насчитывает свыше 250 единиц автотранспорта грузоподъемностью от 1 до 20 тонн, и он ежегодно обновляется.

Сергей Смирнов

водитель ЗАО «Айсбит»

За последний отчетный период машина прошла почти 40 тыс. км, проколов шин на осях полуприцепа не было, давление в них поддерживалось в норме. Каких-либо ухудшений ходовых качеств (увода юзом при торможении и пр.) – если речь идет о колесах полуприцепа – в обычной эксплуатации почувствовать трудно, даже при критическом износе протекторов. Были лишь опасения, что одна из старых шин с пробегом более 300 тыс. км и локальным отслоением протектора может выйти из строя аварийно из-за коррозии нитей корда. А менять на трассе колесо, тем более зимой – не слишком приятное занятие. Но все обошлось, и шины отслужили свое без приключений.

Мнения

Дмитрий Осипов

технический специалист «Ханкук Тайр Рус»

Мы полностью довольны результатами испытаний – пробег шин Hankook TH22 колес полуприцепа превысил 320 тыс. км. Таким образом, наши шины показали ходимость на уровне лучших показателей шин ведущих европейских брендов.

И это при значительно более привлекательной цене. В основе разработок шин Hankook региональной линейки, к которой относятся взятые на испытания модели, лежит совокупность технологий UMS (Ultra Mileage & Safety). Низкое сопротивление качению – в отличие от шин магистральной линейки – для них не приоритетно (да и на практике эксплуатации в России это не дает существенной экономии топлива), тогда как долговечность уже успели оценить многие перевозчики. При производстве моделей AH22+ и TH22, представленных в 2011 году, применяются резиновые смеси на основе каучука с длинноцепными молекулами, приготовленные по новой системе смешивания IMS (Innovative mixing system). Она позволяет равномерно распределять частицы наполнителя – технического углерода – и значительно снизить нагрев шины при работе, что ведет к снижению темпа износа протектора. Впервые эту технологию фирма Hankook применила при производстве флагманской шины семейства «e-cube», а впоследствии – и моделей региональной линейки. Что касается шин DH05 ведущей оси, также показавших в ходе испытаний отличный пробег до демонтажа

(по причине продажи тягача перевозчиком,

а не полного износа), то для российских условий эксплуатации они подходят заведомо лучше, чем магистральные «e-cube». Они имеют развитый протектор с глубокими поперечными канавками, позволяющий реализовать тяговое усилие на заснеженных дорогах. Учитывая внушительную исходную глубину канавок – 19,5 мм – и возможность их дополнительной нарезки после частичного износа протектора (что и было сделано при пробеге 180 тыс. км), мы прогнозировали значительно более долгую службу шин ведущей оси. Увы – продажа тестового тягача автопарком на пробеге шин в 234 тыс. км вынудила нас снять ведущие шины с испытаний. Остаточная высота протекторов при этом составляла около 6 мм, то есть порядка 30 процентов от исходной, что теоретически позволило бы вплотную подобраться к итоговой цифре в 300 тысяч км. Что тоже сопоставимо с результатами ходимости дорогих европейских шин. Есть о чем призадуматься перевозчикам, ищущим пути минимизации расходов на содержание подвижного состава.

Андрей Кузовников

директор по транспорту ЗАО «Айсбит»

Состояние последних четырех шин Hankook в завершающий период эксплуатации оставалось вполне удовлетворительным – остаточная глубина протекторов соответствовала условиям работы на обычном для тестового автопоезда маршруте Москва–Краснодар–Москва, поскольку снега на трассе M4 «Дон» не было до конца декабря. В дальнейшем зима добралась и до южных районов страны, что потребовало замены, как минимум, двух шин с канавками глубиной менее 4 мм. Другие две могли бы служить и дальше, но были демонтированы в комплекте и найдут применение в качестве запасок.

Подводя итоги испытаний шин Hankook, мы делаем следующие выводы. На рулевой и ведущей осях тягача они пробежали примерно на треть меньше, чем шины одной из ведущих мировых фирм, с которой у нас заключен договор о поставках и сервисном обслуживании. Возможно, для небольших АТП, приобретающих шины в розничном порядке, эта разница в ходимости на фоне гораздо более низкой цены была бы не существенна, но для нас пока выгоднее использовать на тягачах максимально долговечные европейские шины.

Применение же корейских шин на полуприцепах, видимо, оправданно во всех случаях. Пробежав в ходе испытаний 320 тыс. км, то есть показав примерно такие же результаты, как и у европейских, они преподнесли нам приятный сюрприз.

Все материалы по ресурсным испытаниям шин Hankook:

Старт

222 287 км

261 022 км

284 349 км

Высокая локализация Wagnermaier без компромиссов в надежности – все ради оптимальной себестоимости перевозок.

Транспортные компании предлагают обновить правила выдачи пропусков для грузового транспорта в столице

Двенадцатитонное шасси КАМАЗ-Компас отлично подошло для постройки автовышки Чайка-TR432 с 32-метровой стрелой