Компрессоры Knorr-Bremse

Причину долго искать не пришлось. Оказалось, проблема состоит в зеркальном расположении портов компрессора Knorr-Bremse относительно агрегатов конкурентов. При этом, по заверению представителей немецкого производителя агрегатов тормозной системы, в ходе первоначальных переговоров с инженерным корпусом «КАМАЗа» речи о том или ином расположении портов головки компрессора не велось. Поскольку порты в головке имели отличное от агрегатов конкурентов зеркальное расположение, это требовало от «КАМАЗа» для подключения компрессоров Knorr-Bremse изменения конфигурации подводящих патрубков и привело к дополнительным затратам меди. Кроме того, «Завод двигателей «КАМАЗ» был вынужден держать на складе две комплектации подводящих патрубков, что, как вы понимаете, приводит к увеличению затрат «КАМАЗа».

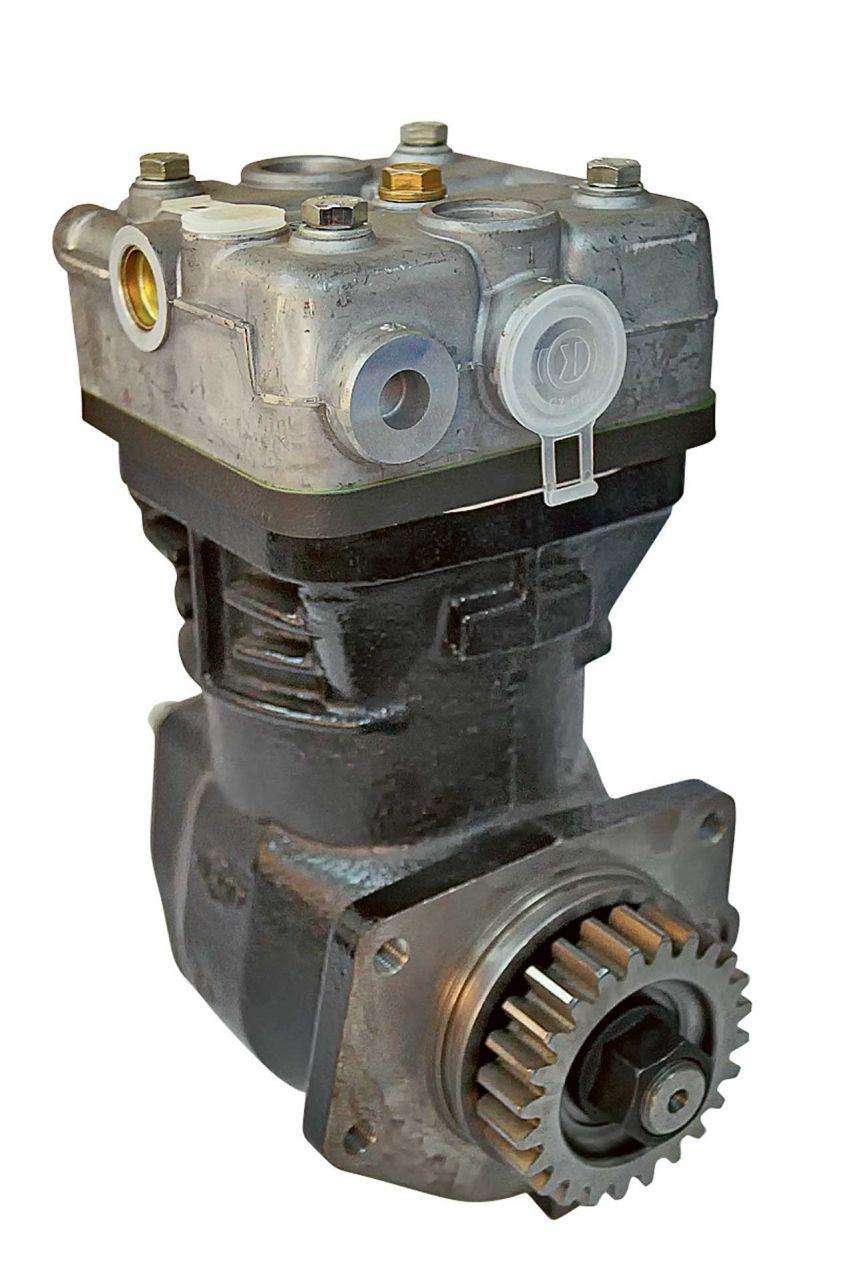

Модернизировать имеющийся компрессор с учетом новых требований «КАМАЗа» для инженеров Knorr-Bremse было относительно несложно, и уже с июня 2010 года автопроизводителю был предложен новый тип компрессора LK8906 – K039634 с другой вентильной платой и головкой цилиндра. Комплектный, претерпевший изменения агрегат, казалось бы, полностью соответствовал требованиям завода «КАМАЗ». Нижегородский завод Knorr-Bremse, вложив в инженерные изыскания и технологические работы средства, уже готовился к увеличению объемов заказов. Однако… не тут-то было! Буквально из ниоткуда возник очередной камень преткновения – компрессоры на некоторых, абсолютно новых, только что сошедших с конвейера машинах не создавали давления воздуха в магистралях тормозной системы. Согласитесь, для производителя одного из главных компонентов тормозной системы заключение автозавода, что компрессор «не качает», есть мощный удар по репутации. Благо, одна из рекламаций, по воспоминаниям конструкторов Knorr-Bremse, была заявлена непосредственно в момент их приезда на автосборочный завод.

Нижегородские инженеры, не откладывая проблему в долгий ящик, взялись за ее изучение. После вскрытия, разборки и осмотра компрессора в клапанном механизме были обнаружены металлические шарики, которые образуются в результате работы сварочного аппарата. Они-то и блокировали работу клапанов компрессора, до минимума снизив его производительность. Заметим, описанные случаи частичного «отказа» компрессоров были не единичными. Оставалось выяснить, как в клапанный узел попал металлический мусор. Оказывается, причиной тому послужила… на 15 мм большая высота агрегата!

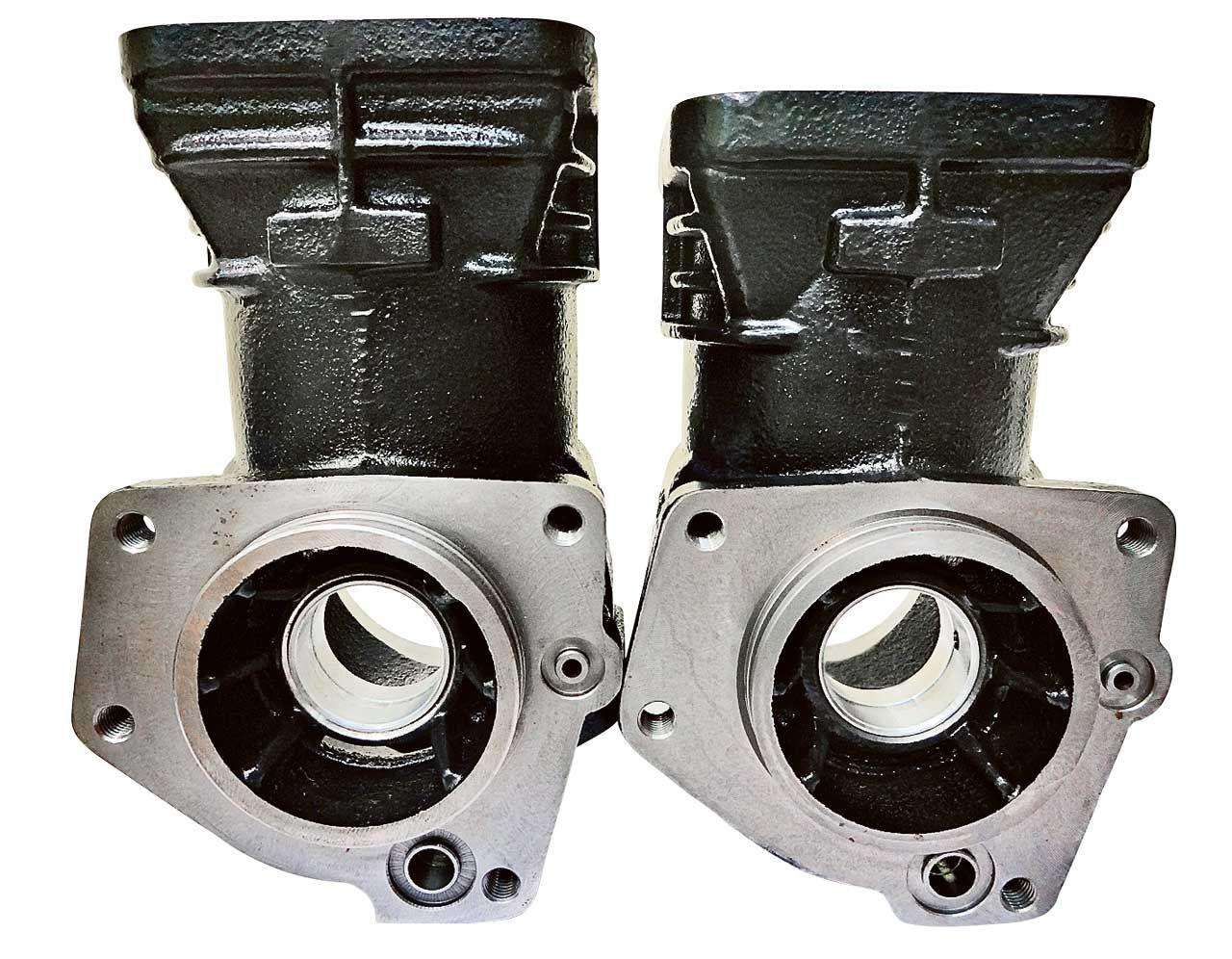

Объясним, как габариты компрессора увязаны с продуктами сварочного процесса. Поскольку агрегат Knorr-Bremse был выше основного конкурента на пресловутые 15 миллиметров, то для его подключения потребовались штуцеры, имеющие некоторый угол. Штуцер выполнен со сварным соединением двух элементов – отсюда и «сварочные» шарики, прилипающие на внутренней поверхности штуцеров и попадающие в компрессор с засасываемым воздухом. Для справки: подключение компрессора основного конкурента производится посредством прямого точеного штуцера. При операции механической обработки сварочные шарики не образуются, а значит, и в клапанный узел они попасть не могут априори. На совете конструкторов Knorr-Bremse и «КАМАЗ» обсуждалось решение о возможности установки на входном порте в компрессор сетки, которая отсеивала бы крупные частицы. Однако данное решение шло вразрез с изначальными требованиями по чистоте входящего воздуха – а это не более десяти микрон! Именно на такую чистоту воздуха и был изначально рассчитан немецкий компрессор. В итоге никаких сеток монтировать не стали, а решили провести очередную, на сей раз глубокую модернизацию компрессора. В ходе нее был применен новый шатун и укороченный на 15 миллиметров картер, и подключение агрегата к магистрали шло уже прямым точеным штуцером. Важно, что в ходе модернизации был сохранен рабочий объем компрессора – 320 см3, что очень важно для обеспечения энергоемкости пневматической системы автомобиля. В итоге с июля 2011 г. на сборочный конвейер «КАМАЗа» поставлялась новая версия компрессора LK8906 – K039634. Причем модернизация была произведена в очень короткий срок!

Обновление автопарка с помощью СберЛизинга позволяет получить более низкую процентную ставку по сравнению с банковским кредитом, а также воспользоваться государственной субсидией, доступной для отечественной техники.

Парки переходят на KAMAZ К5 – когда экономика определяет выбор подвижного состава

Назвать автогидроподъемник «Чайка-TR318 Light» полностью отечественной разработкой было бы преувеличением. Нет никакого смысла проектировать «с нуля» то, что было уже давно создано и растиражировано в производстве