Автобусные ветровые стекла Finn Lamex

Финская промышленность знаменита не только белоснежной мелованной бумагой, на которой печатают книги и журналы – производство стекла, в том числе и автомобильного, тоже имеет в этой северной стране давние традиции. Одна из фирм, специализирующихся на выпуске стекол для автотранспорта – Finn Lamex. Это относительно небольшая компания, основанная всего двадцать лет назад, однако в своем секторе – производства ветровых многослойных стекол для городских и междугородних автобусов – считается весьма авторитетной. Стекла Finn Lamex идут на первичную комплектацию автобусов марок Van Hool, Alexander Dennis, Wrightbus и Scania. Есть среди заказчиков и производители спецтехники. Для автобусов прочих европейских производителей (Setra, Mercedes-Benz, Neoplan, MAN, Volvo и Iveco) компания поставляет ветровые стекла в запчасти, приобретаемые перевозчиками для замены поврежденных ветровых стекол. Чем больше площадь «мишени» (а у автобусов, особенно двухэтажных туристических, остеклен чуть ли не весь передний торец кузова), тем выше вероятность поймать камень из-под колес попутного транспорта. В России дистрибуцией стекол Finn Lamex занимается компания «ВЕГАБУС». Для автобусов российских марок финны стекла пока не выпускают, однако, если будут заказы, проблем с освоением производства новых позиций не ожидается – в течение 10-12 недель специалисты компании могут подготовить соответствующую оснастку и запустить новую модель в серию.

В отличие от конкурентов, компания FinnLamex сама стекло не варит, а покупает полуфабрикат – так называемое флоат-стекло, импортируемое в Финляндию из других стран Европы. Напомним, стекловаренное производство весьма энергозатратно, требует непрерывной работы печей, и содержать его могут только крупные предприятия. Кроме того, такое производство размещают, как правило, неподалеку от источника основного сырья – кварцевого песка. Какой попало песок не подойдет – нужен достаточно чистый диоксид кремния с низким содержанием окрашивающих примесей (в частности, коричневого оксида железа) в составе зерен.

Все листовое стекло, включая автомобильное, производят по флоат-технологии. В состав плавильной шихты, помимо песка, входят также карбонаты натрия, кальция и магния, а также дополнительные компоненты – для придания готовому продукту особых свойств. Смесь нагревают до полутора тысяч градусов, и после длительной выдержки для удаления газовых пузырей (процессы осветления и гомогенизации) расплав поступает в ванну с жидким оловом, на поверхности которого и формируется слой стекла нужной толщины с идеально гладкими параллельными поверхностями. Для снятия внутренних напряжений стекло отжигают и охлаждают очень медленно – непрерывной лентой оно ползет по конвейеру длиною в сотни метров. На выходе ленту режут на листы длиной от полутора до шести метров, а их ширина соответствует ширине ванны с оловом – как правило, это 3210 мм. Производство флоат-стекла непрерывное, и каждая такая линия обеспечивает потребности множества крупных заказчиков, включая автомобильные заводы, фирмы-изготовители окон для зданий и пр.

Предприятие Finn Lamex расположено в Лайтиле (регион Варсинайс-Суоми) на юго-западе Финляндии – туда и прибывают фуры с листовым стеклом. Заготовки для будущих ветровых стекол вырезают на станке с ЧПУ, причем то, что будет наружным слоем триплекса, делают несколько большим по размеру, чем внутреннее. После мойки и нанесения окантовочной керамической краски по краям (шелкографии) стекла поступают в печь, нагреваются до температуры размягчения (600 °С) и моллируются на матрицах. То есть изгибаются в течение полутора часов под действием собственного веса. Оба стекла будущего триплекса моллируют пакетом, положив одно на другое.

Матрица сделана из стали и точно соответствует геометрии стекла для данной модели автобуса. Со временем – это зависит от частоты использования – матрица теряет первоначальную форму и нуждается в периодическим техобслуживании. Выходной контроль геометрии стекол позволит своевременно выявить нарушение геометрии матрицы. На заводе Finn Lamex хранятся матрицы примерно двух тысяч типоразмеров, что позволяет оперативно изготавливать мелкие партии стекол для давно снятых с производства автобусов и даже выполнять единичные заказы клиентов.

Следующий этап производства – пакетирование. Между двумя слоями уже гнутого стекла укладывают поливинилбутиральную пленку толщиной 0,76 мм. Напомним, поливинилбутираль – это светостойкий полимер, не теряющий прозрачности в течение многих десятилетий, что выгодно отличает его от целлулоида, применявшегося для изготовления безосколочных автостекол в первой половине прошлого века. Если стекло будет с электроподогревом, то на пленку укладывают еще и тончайшие (27 микрон) вольфрамовые нити. Собранные пакеты отправляются в автоклав, где выдерживаются под давлением 11 бар при температуре 142 °C. Поливинилбутираль плавится и выполняет роль термоклея, надежно – посредством молекулярных связей – соединяя части пакета в единое целое.

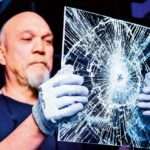

Выходной контроль качества на предприятии Finn Lamex включает измерение не только геометрических параметров готового изделия, но также и контроль светопропускания и ряда прочих свойств. Стабильность качества – а это главное, что ценят заказчики – зависит от точного соблюдения технологии на всех этапах производства. И именно владельцам автобусных парков, то есть покупателям больших и дорогих стекол, не хочется ошибиться в выборе поставщика. Можно сэкономить и купить стекло подешевле, но уже через месяц оно – из-за остаточных напряжений – даст трещину от попадания мелкого и вроде бы безобидного камешка. Или от горячего воздуха из печки – после пуска двигателя морозным утром. Вот тогда-то и вспоминаем, что «родное» стекло от авторитетного производителя прослужило несколько лет и вышло из строя только от удара камня размером с куриное яйцо.

Парки переходят на KAMAZ К5 – когда экономика определяет выбор подвижного состава.

С обслуживанием и ремонтом спецнадстроек производства завода «Чайка-Сервис» у эксплуатационников проблем обычно не бывает

Где и сколько стоит топливо: 4 ноября